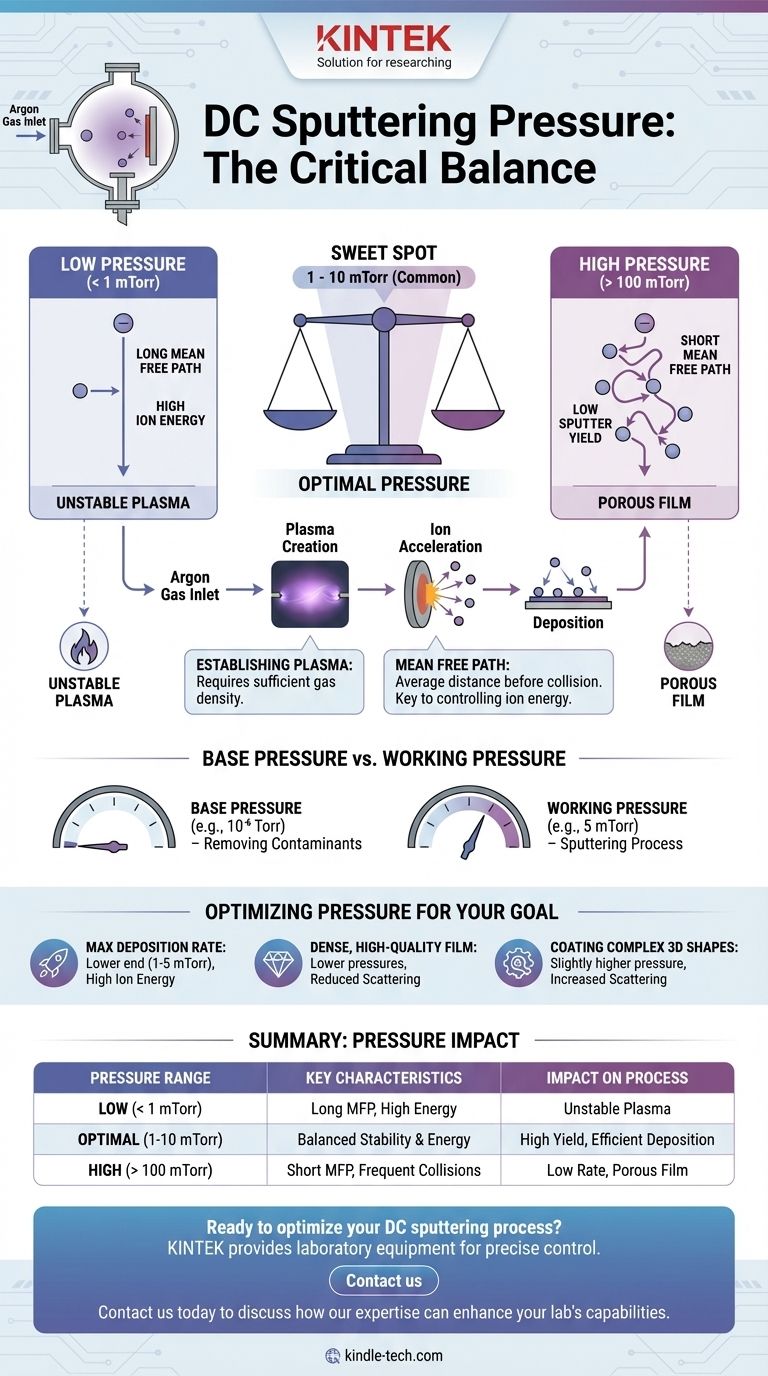

DCスパッタリングで必要とされる圧力は、重要なバランスの取り方です。 通常、1〜100ミリトル(mTorr)の作動圧力範囲内で動作し、一般的なスイートスポットは1〜10 mTorrの間です。この圧力は、チャンバーがはるかに低いベース圧力まで排気された後、最も一般的にアルゴンである不活性プロセスガスを使用して設定されます。

DCスパッタリングの中心的な課題は、安定したプラズマ放電を維持するのに十分なほど高く、かつ、イオンがターゲットに十分なエネルギーで衝突し効率的な材料放出を可能にするために十分長い「平均自由行程」を確保するのに十分低い圧力を設定することです。

スパッタリングプロセスにおける圧力の役割

特定の圧力範囲が使用される理由を理解するためには、DCスパッタリングプロセスの競合する2つの要件、すなわちプラズマの生成とイオンの効率的な加速に目を向ける必要があります。

プラズマの確立

スパッタリングプロセスは、真空チャンバー内に低圧の不活性ガス(アルゴンなど)を導入し、高電圧を印加することから始まります。この電圧によりガス原子がイオン化され、持続的なグロー放電、すなわちプラズマが生成されます。プラズマを確実に着火し維持するためには、圧力が十分な密度のガス原子を提供するのに十分な高さでなければなりません。

平均自由行程の定義

平均自由行程とは、粒子(この場合はアルゴンイオン)が他の粒子と衝突するまでに移動する平均距離のことです。この概念は、圧力によって制御される最も重要な単一の要因です。

圧力が低いと、チャンバー内のガス原子の数が減少し、平均自由行程が長くなります。逆に、圧力が高いと、ガス原子の数が増え、平均自由行程が短くなります。

イオンエネルギーへの影響

イオンは電場によってターゲット材料に向かって加速されます。高いスパッタリング速度を達成するためには、これらのイオンが最大の運動エネルギーでターゲットに衝突する必要があります。

長い平均自由行程(低圧)は、イオンが中断されることなくより長い距離を移動し、衝突前に電場からより多くのエネルギーを得ることを可能にします。これにより、より強力な衝突が発生し、ターゲットからのスパッタ原子の収率が高くなります。

スパッタリング圧力のトレードオフの理解

プロセスの最適な圧力は、プラズマの安定性、成膜速度、最終的な膜品質とのトレードオフです。理想的な範囲外の圧力設定は、重大な問題につながる可能性があります。

高圧(>100 mTorr)の問題点

圧力が高すぎると、平均自由行程が非常に短くなります。イオンは中性ガス原子と絶えず衝突し、ターゲットに衝突する前に有意なエネルギーを得るのを妨げます。

これにより、スパッタ収率が低下し、成膜速度が遅くなります。さらに、スパッタされた原子自体が基板に向かう途中でガス原子と衝突し、エネルギーを失って散乱するため、多孔質で低密度の膜になる可能性があります。

低圧(<1 mTorr)の課題

圧力が低すぎると、平均自由行程は非常に長くなり、イオン加速には理想的です。しかし、ガス原子の密度が安定したプラズマ放電を維持するには不十分になります。

これらの低圧では、プラズマが不安定になったり、完全に消滅したりする可能性があり、プロセスが信頼できなくなったり、実行不可能になったりします。

ベース圧力と作動圧力:重要な区別

初期の真空レベルと最終的なプロセス圧力とを区別することが不可欠です。

ベース圧力とは、プロセスガス(例:10⁻⁶ Torr)を導入する前に達成される高真空のことです。その目的は、膜に取り込まれて純度や特性を損なう可能性のある酸素や水蒸気などの汚染物質を除去することです。

作動圧力(またはプロセス圧力)とは、満足のいくベース圧力を達成した後に、制御された不活性ガス流でチャンバーに再充填することによって設定される、より高い圧力(例:5 mTorr)のことです。これはスパッタリングが実際に起こる圧力です。

目標に応じた圧力の最適化

理想的な圧力設定は、薄膜に求められる結果に完全に依存します。

- 成膜速度の最大化が主な焦点である場合: プラズマの安定性に注意しながら、安定した圧力範囲の下限(例:1〜5 mTorr)を目指してください。イオンエネルギーを最大化するためです。

- 高密度で高品質な膜の作成が主な焦点である場合: ガス相での散乱を減らし、基板に到達するスパッタ原子のエネルギーを高めるため、一般的に低圧の方が優れています。

- 複雑な3D形状のコーティングが主な焦点である場合: 散乱の増加が非視線上の表面をより均一にコーティングするのに役立つため、わずかに高い圧力が有益な場合があります。

結局のところ、圧力を作動させるための主要な調整パラメーターとして扱うことは、薄膜成膜プロセスにおいて一貫した高品質の結果を達成するために不可欠です。

要約表:

| 圧力範囲 | 主な特徴 | プロセスへの影響 |

|---|---|---|

| 低(< 1 mTorr) | 長い平均自由行程、高いイオンエネルギー | プラズマが不安定、放電の維持が困難 |

| 最適(1-10 mTorr) | バランスの取れたプラズマ安定性とイオンエネルギー | 高いスパッタ収率、効率的な成膜 |

| 高(> 100 mTorr) | 短い平均自由行程、頻繁な衝突 | 低い成膜速度、多孔質な膜品質 |

DCスパッタリングプロセスの最適化の準備はできましたか? 圧力パラメーターの正確な制御は、一貫した高品質の薄膜を達成するために極めて重要です。KINTEKでは、お客様の研究が要求する信頼性と精度を提供する実験装置および消耗品の提供を専門としています。

当社のスパッタリングシステムは、圧力、プラズマの安定性、成膜品質の繊細なバランスを習得できるように設計されています。先進的な材料研究に取り組んでいる場合でも、次世代コーティングを開発している場合でも、KINTEKは皆様の成功をサポートするソリューションを提供します。

当社の専門知識がお客様の研究室の能力をどのように向上させることができるかについて、今すぐお問い合わせください。 一緒に薄膜成膜の目標を達成しましょう。 今すぐ専門家にご連絡ください!

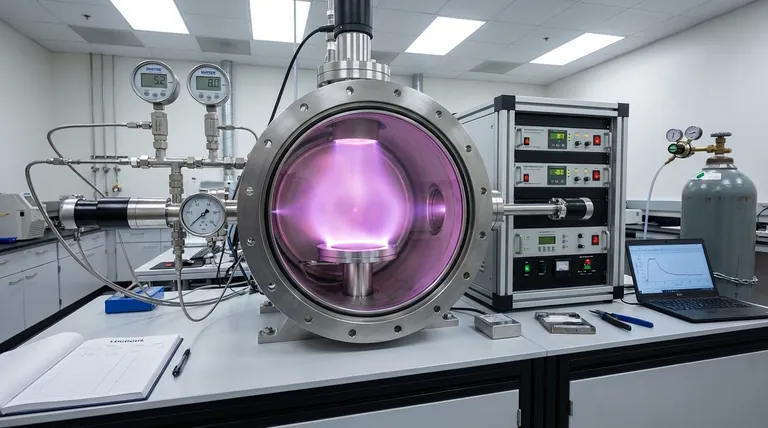

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 小型真空熱処理・タングステン線焼結炉

- 9MPa空気圧焼結炉(真空熱処理付)

よくある質問

- ナノ材料の合成方法とは?トップダウンとボトムアップのアプローチを解説

- マグネトロンスパッタリングの例は何ですか?眼鏡や電子機器用の高性能コーティングの作成

- HEA触媒におけるマイクロ波加熱の利点は何ですか?急速焼結で優れたOER効率を解き放つ

- 粘土材料の焼結とは何ですか?粘土を耐久性のあるセラミックに変える科学

- 廃水処理における定温シェーカーの主な機能は何ですか?吸着速度論の最適化

- アンモニアと水素ガスの混合ガスを使用する技術的な利点は何ですか?精密表面エンジニアリングを実現する

- 焼鈍は炉で行われますか?材料特性のための熱処理プロセスの習得

- 金属接合におけるろう付けの2つの利点は何ですか? 強力でクリーン、かつ複雑な金属アセンブリを実現する