ろう付けは強力でクリーンな接合部を作成しますが、その主な欠点は、要求される厳格なプロセス制御に起因します。これらには、清浄な表面の絶対的な必要性、母材への熱損傷のリスク、そして溶接と比較した場合の固有の強度制限が含まれます。安定した酸化膜を持つ材料や、熱膨張率が大きく異なる材料などは、さらなる複雑さをもたらします。

ろう付けの核心的な課題は単一の欠陥ではなく、一連の厳しい前提条件にあります。成功は、材料の準備、温度、接合部の設計に対する正確な制御にかかっており、特定のシナリオでは他の接合方法よりも許容度が低いことを意味します。

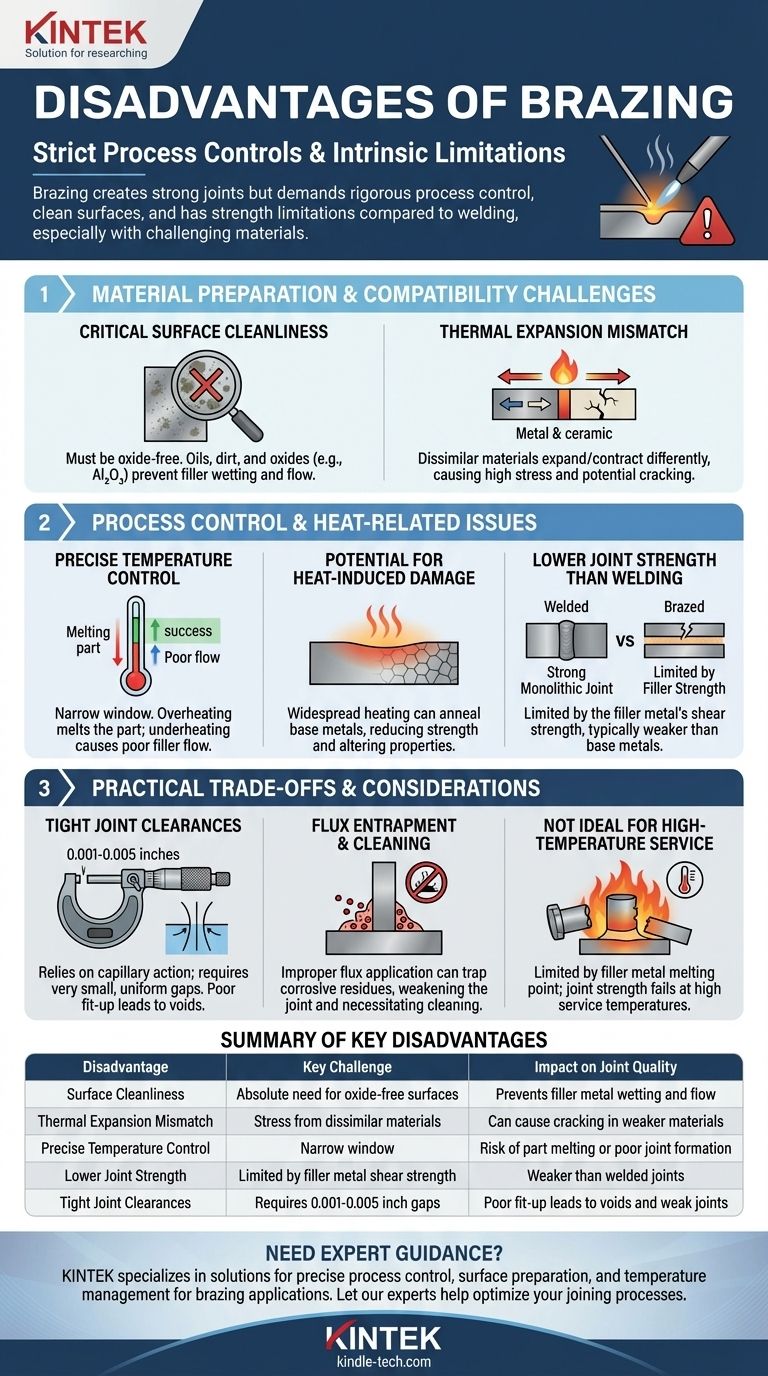

材料の準備と適合性の課題

ろう付けは、液体フィラーメタルと固体母材との間の密接な接触に依存しています。この相互作用を妨げるものは何であれ、接合部の完全性を損ないます。

表面清浄度の重要な必要性

ろう付けされるすべての表面は、例外的に清浄でなければなりません。油分、汚れ、特に酸化物は、フィラーメタルが毛細管現象によって接合部に「濡れ広がる」のを妨げます。

アルミニウムのような材料は、ほぼ瞬時に強固で安定した酸化膜(Al₂O₃)を形成するため、特に扱いにくいです。この膜は、ろう付け直前に化学フラックスまたは機械的な手段で除去する必要があり、加熱プロセス中に再形成を防がなければなりません。

熱膨張の不一致の管理

セラミックと金属など、異種材料を接合する場合、それらの異なる熱膨張率は大きな問題となる可能性があります。アセンブリが加熱および冷却されると、一方の材料が他方よりも大きく膨張・収縮します。

この差動的な動きは、接合界面に応力を誘発します。この応力に対応するように接合部を注意深く設計しないと、より弱い材料(多くの場合セラミック)が容易にひび割れる可能性があります。

プロセス制御と熱関連の問題

ろう付けプロセス自体は、正確に管理されない場合、いくつかの潜在的な失敗点をもたらします。

正確な温度制御は譲れない

ろう付けは狭い温度ウィンドウ内で動作します。アセンブリはフィラーメタルを溶かすのに十分な温度に達する必要がありますが、母材の融点以下に保たれなければなりません。

一部の材料、例えば特定のアルミニウム合金では、フィラーメタルの融点が母材の融点に非常に近いです。わずかな温度の超過でも部品の溶解につながる可能性があり、過熱不足はフィラーの流れが悪く、接合部が弱くなる原因となります。

熱による損傷の可能性

局所的な溶接とは異なり、ろう付けは通常、フィラーメタルの流れ温度までアセンブリ全体を加熱する必要があります。この広範囲の加熱は、母材の特性に悪影響を与える可能性があります。

例えば、熱処理された金属や加工硬化させた金属は、ろう付けサイクルによって軟化(焼鈍)し、強度が低下することがあります。これは設計段階で考慮する必要があります。

溶接よりも低い接合強度

ろう付け接合部の強度は、フィラーメタルのせん断強度によって制限され、これは接合される母材の強度よりもほぼ常に低くなります。

対照的に、溶接は母材を融合させ、多くの場合、組成が類似したフィラーを使用します。これにより、連続した一枚の接合部が形成され、通常は元の材料と同等かそれ以上の強度を持ちます。

実際的なトレードオフの理解

材料やプロセス上の問題を超えて、いくつかの実際的な考慮事項が、ろう付けを理想的とは言えない選択肢にする可能性があります。

タイトな接合部の隙間の要件

ろう付けは、溶融したフィラーメタルを部品間の隙間に引き込むために、完全に毛細管現象に依存しています。この現象は、通常0.001~0.005インチ(0.025~0.127 mm)の非常に狭く均一な隙間で効果的に機能します。

部品の嵌合が悪い、または隙間が不均一であると、ボイド(空隙)が生じ、フィラーの流れが不完全になり、接合部が著しく弱くなります。

フラックスの閉じ込めとろう付け後の洗浄

多くのろう付けプロセスでは、酸化物を溶解し濡れ性を促進するために化学フラックスが使用されます。正しく適用または加熱されないと、このフラックスが完成した接合部内に閉じ込められることがあります。

閉じ込められたフラックスはボイドを作り出し、接合部を弱め、将来の腐食の発生源となることがよくあります。したがって、ほとんどのフラックスベースのプロセスでは、腐食性の残留物を除去するために、徹底的なろう付け後の洗浄ステップが必要です。

高温サービスには不向き

ろう付けされた部品の最高使用温度は、常にフィラーメタルの融点によって制限されます。この温度に近づくにつれて接合部の強度は急速に失われるため、ろう付けは非常に高温の環境での用途には適していません。

あなたの目標に合った正しい選択をする

ろう付けは、その特定の要件が満たされ、その制限が設計で考慮されている場合、依然として優れた選択肢です。

- 異種材料の接合が主な焦点である場合: ろう付けは溶接よりも優れていることが多いですが、熱膨張による応力を管理するために接合部を慎重に設計する必要があります。

- 歪みを避けることが主な焦点である場合: ろう付けの低温と均一な加熱は溶接よりも歪みが少ないですが、熱によって母材が軟化する可能性があることに注意してください。

- 接合強度が主な焦点である場合: 溶接は通常、強度がより弱いフィラー材料によって制限されないため、より強力な接合部を生成します。

これらの欠点を理解することが、ろう付けの独自の強みが最も価値を発揮する場所で、それを成功裏に応用するための鍵となります。

要約表:

| 欠点 | 主な課題 | 接合品質への影響 |

|---|---|---|

| 表面清浄度 | 酸化物のない表面の絶対的な必要性 | フィラーメタルの濡れと流れを妨げる |

| 熱膨張の不一致 | 異種材料による応力 | より弱い材料のひび割れを引き起こす可能性がある |

| 正確な温度制御 | フィラー融点と母材融点の間の狭い範囲 | 部品の溶解または不十分な接合形成のリスク |

| 低い接合強度 | フィラーメタルのせん断強度によって制限される | 溶接された接合部よりも弱い |

| タイトな接合部の隙間 | 毛細管現象のために0.001~0.005インチの隙間が必要 | 嵌合不良はボイドと弱い接合部につながる |

材料接合の課題について専門家の指導が必要ですか? KINTEKでは、ろう付けなどの用途で正確なプロセス制御を達成するのに役立つ実験装置と消耗品の専門家です。当社のソリューションは、お客様の特定の材料に対して、適切な表面処理、温度管理、および接合部の完全性を保証します。当社の専門家が接合プロセスを最適化するお手伝いをします。当社のラボの成功をどのようにサポートできるかについて話し合うために、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- 真空熱処理焼結ろう付け炉

- 先進用途向け導電性窒化ホウ素BNセラミックス複合材

- 高温用途向け窒化ホウ素(BN)セラミックロッド

- 先進エンジニアリングファインセラミックス 窒化ホウ素(BN)セラミック部品

- 窒化ホウ素(BN)セラミックチューブ