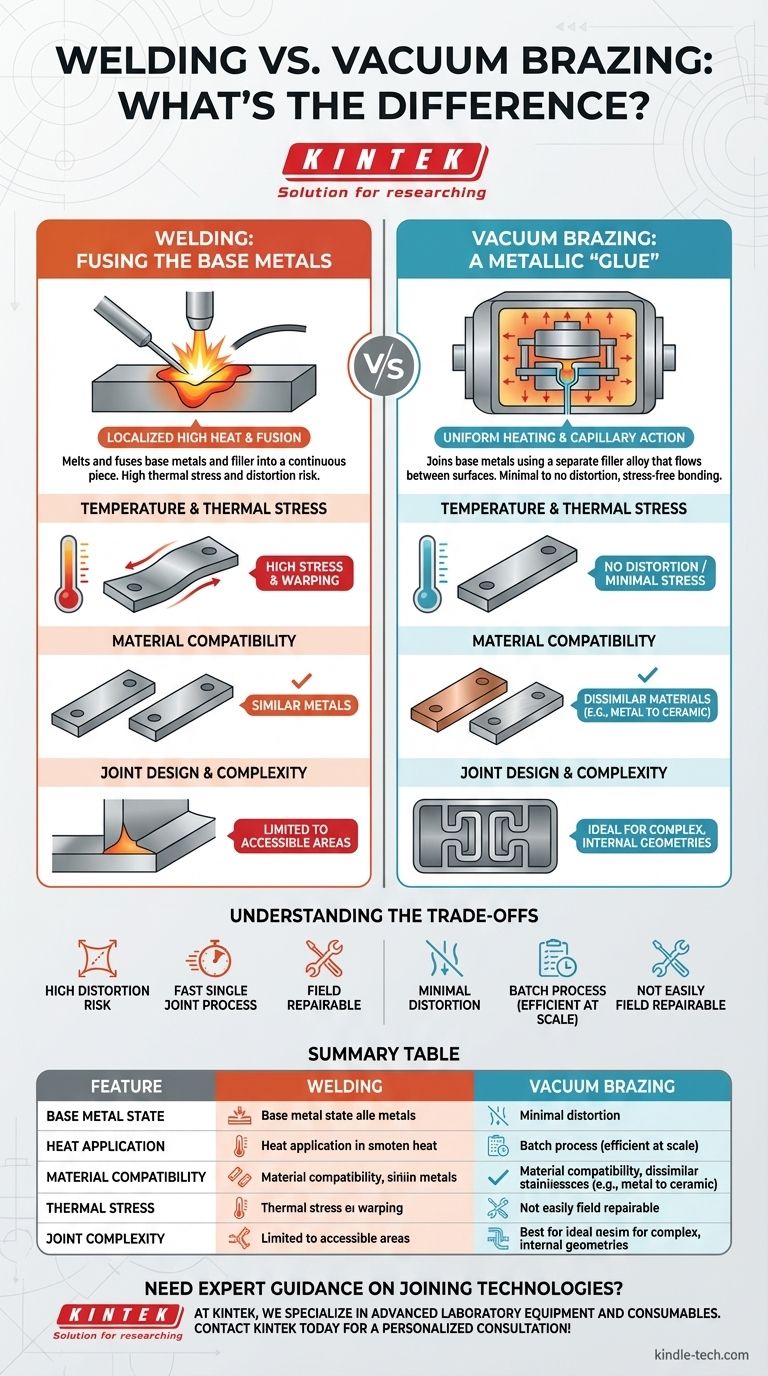

本質的に、溶接と真空ろう付けの違いは、材料を接合する方法にあります。溶接は母材を溶融・融合させ、単一の連続した部品を形成します。対照的に、真空ろう付けは、母材を溶融させることなく、より低い温度で溶融する別のろう材を使用して金属を接合し、密着した表面間に流れ込ませます。これらすべては高真空環境下で行われます。

どちらも強力な金属結合を形成しますが、根本的な選択は、生の強度を得るための溶接の局所的な融合と、複雑で繊細なアセンブリのための真空ろう付けの均一で応力のない接合の間で行われます。

コアメカニズム:溶融 vs. 毛細管現象

実用的な意味を理解するには、まず各プロセスの物理学を把握する必要があります。これらは金属結合を達成するための根本的に異なる方法です。

溶接:母材の融合

溶接は、特定の点に強烈な局所的なエネルギー(電気アークやレーザーなど)を導入します。

この極度の熱が母材の端を溶融させ、多くの場合、組成が類似した溶加棒も一緒に溶融させます。これらの溶融プールが混ざり合い、凝固することで、母材の連続した一部となる接合部が形成されます。

ろう付け:金属の「接着剤」

ろう付けは、より高強度の半田付けプロセスのように機能します。接合する部品は、非常に小さく均一な隙間があるように設計されています。

より低い融点を持つろう材(ろう付け合金)が接合部内またはその近くに配置されます。その後、アセンブリ全体が炉内で、ろう材の融点より高く、しかし母材の融点より低い温度に加熱されます。

溶融したろう材は、毛細管現象と呼ばれる力によって接合部全体に引き込まれ、冷却時に完全で均一な結合を形成します。

真空の役割

このプロセスを真空炉で行うことが、「真空ろう付け」を非常に強力にしている理由です。低圧環境(通常、大気圧の100万分の1近く)は完璧なシールドとして機能します。

これにより、結合を妨げる酸化物の形成を防ぎ、腐食性の化学フラックスの必要性を排除します。真空はまた、金属自体から不純物や閉じ込められたガスを引き抜き、非常にクリーンで強力な、気密性の高い接合部をもたらします。

主要なプロセス特性の比較

溶接と真空ろう付けの選択は、設計目標、材料、および最終的な用途に完全に依存します。

温度と熱応力

溶接の局所的な高温は、急峻な温度勾配を生み出します。この急速な加熱と冷却は、最終部品に歪み、反り、および高い残留応力を引き起こす可能性があり、多くの場合、二次的な応力除去熱処理が必要になります。

真空ろう付けは、アセンブリ全体を炉内でゆっくりと均一に加熱します。これにより熱応力が排除されるため、反りを許容できない寸法的に重要な部品に理想的な選択肢となります。

材料適合性

溶接は通常、類似の金属(鋼と鋼、アルミニウムとアルミニウム)の接合に使用されます。異種金属の接合は困難であり、しばしば脆く信頼性の低い接合部になります。

真空ろう付けは、異種材料の接合に優れています。母材が溶融しないため、銅とステンレス鋼、あるいは金属とセラミックスのような材料を首尾よく接合できます。これは従来の溶接では不可能です。

接合部の設計と複雑さ

溶接は、溶接ツールがアクセスできる視線上の経路に限定されます。内部または隠れた特徴に信頼性の高い溶接を作成することは困難です。

ろう付けは、広い表面積と非常に複雑な形状の接合を可能にします。毛細管隙間が存在する限り、ろう材は流れ込み、結合を形成するため、熱交換器やハニカム構造のような複雑なアセンブリに最適です。

トレードオフの理解

どちらのプロセスも普遍的に優れているわけではありません。それぞれに尊重すべき明確な限界があります。

歪みと亀裂のリスク

溶接は本質的に高応力プロセスです。特に薄い部品や複雑な部品では、歪みのリスクが常に存在します。これはしばしば、修正のために重い固定具や後処理の機械加工を必要とします。

真空ろう付けの主な制限は、アセンブリ全体が炉の温度に耐えなければならないことです。これは、接合部付近だけでなく、すべての部品について慎重な材料選択を必要とします。

プロセス速度 vs. バッチ処理

単一の単純な接合の場合、溶接の方がはるかに高速です。溶接工は数分で接合を完了できます。

真空ろう付けはバッチプロセスです。1回の炉サイクルには数時間かかることがあります。しかし、大型の炉は1回の実行で数百または数千の部品を処理できるため、大量生産の場合、「部品あたりの」時間は非常に短くなります。

修理可能性と現場での使用

溶接は携帯性に優れており、現場での製作や修理の標準です。鋼構造の破損した溶接は、現場で簡単に研磨して再溶接できます。

ろう付けされた接合部は、同じ方法で簡単に修理することはできません。ろう付けされたアセンブリの修理には通常、新しい炉サイクルが必要となるため、現場での用途には適していません。

アプリケーションに最適な選択をする

正しいプロセスを選択するには、その強みを最も重要なプロジェクト要件と一致させる必要があります。

- 最大の局所的な強度または現場での修理可能性が主な焦点である場合:溶接は母材の直接融合により優れた選択肢です。

- 歪みなく複雑な、異種材料、または寸法的に敏感な材料を接合することが主な焦点である場合:真空ろう付けは、応力のない均一な加熱により決定的なソリューションです。

- 複雑なアセンブリに数百のクリーンで気密性の高い接合部を作成することが主な焦点である場合:真空ろう付けは、比類のない品質と効率を大規模に提供します。

最終的に、局所的な融合と全体的な接合のこの区別を理解することで、完璧な結果を得るための正確な製造プロセスを選択できるようになります。

要約表:

| 特徴 | 溶接 | 真空ろう付け |

|---|---|---|

| 母材の状態 | 溶融・融合 | 固体のまま |

| 熱の適用 | 局所的、高温 | 均一、低温 |

| 材料適合性 | 類似金属に最適 | 異種材料に優れる |

| 熱応力 | 歪みや反りのリスクが高い | 歪みが最小限またはなし |

| 接合部の複雑さ | アクセス可能な領域に限定 | 複雑な内部形状に最適 |

| プロセス環境 | 大気またはシールドガス | 高真空環境 |

| 最適用途 | 最大の局所強度、現場修理 | 複雑なアセンブリ、敏感な材料、大量生産 |

接合技術に関する専門的なガイダンスが必要ですか?

溶接と真空ろう付けのどちらを選択するかは、プロジェクトの成功に大きく影響する可能性があります。KINTEKでは、材料接合用途向けの高度な実験装置と消耗品の提供を専門としています。当社の専門知識は、お客様をサポートします:

- 特定の材料と設計要件に適切なプロセスを選択

- 精密制御された加熱ソリューションで接合品質を最適化

- 信頼性の高い高性能機器で生産効率を向上

- 異種材料や複雑な設計に対する複雑な接合課題を解決

熱交換器、航空宇宙部品、精密機器のいずれを扱っている場合でも、KINTEKは必要なソリューションとサポートを提供します。当社のスペシャリストが完璧な結果を達成するお手伝いをいたします。

今すぐKINTEKにお問い合わせいただき、接合技術に関する個別相談をご利用ください!

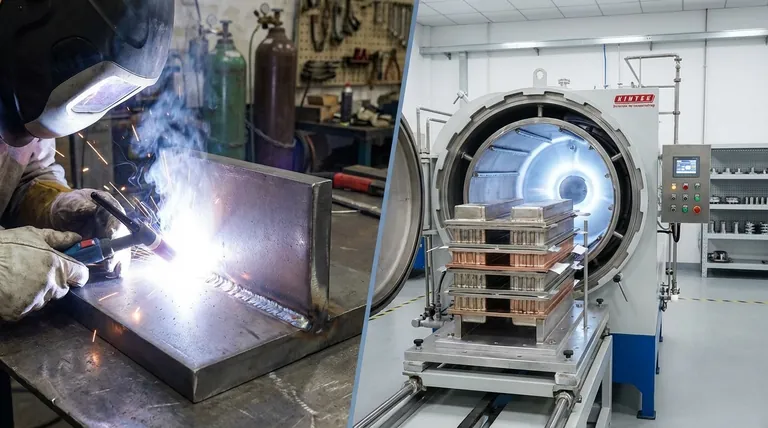

ビジュアルガイド