いくつかの要因が重要ですが、ろう付け接合の強度に影響を与える最も重要な設計要因は、接合クリアランスです。これは、接合される2つの母材間の物理的な隙間です。適切なクリアランスがあることで、毛細管現象によって溶融したフィラーメタルが接合部に完全に引き込まれ、冷却時に強固で空隙のない接合が保証されます。

強力なろう付け接合を達成することは、一つの変数を完璧にすることではなく、相互に依存する一連の要因を制御することにかかっています。接合クリアランスは基盤ですが、完璧な清浄度と適切な加熱がなければ、完璧な隙間であっても接合不良につながります。

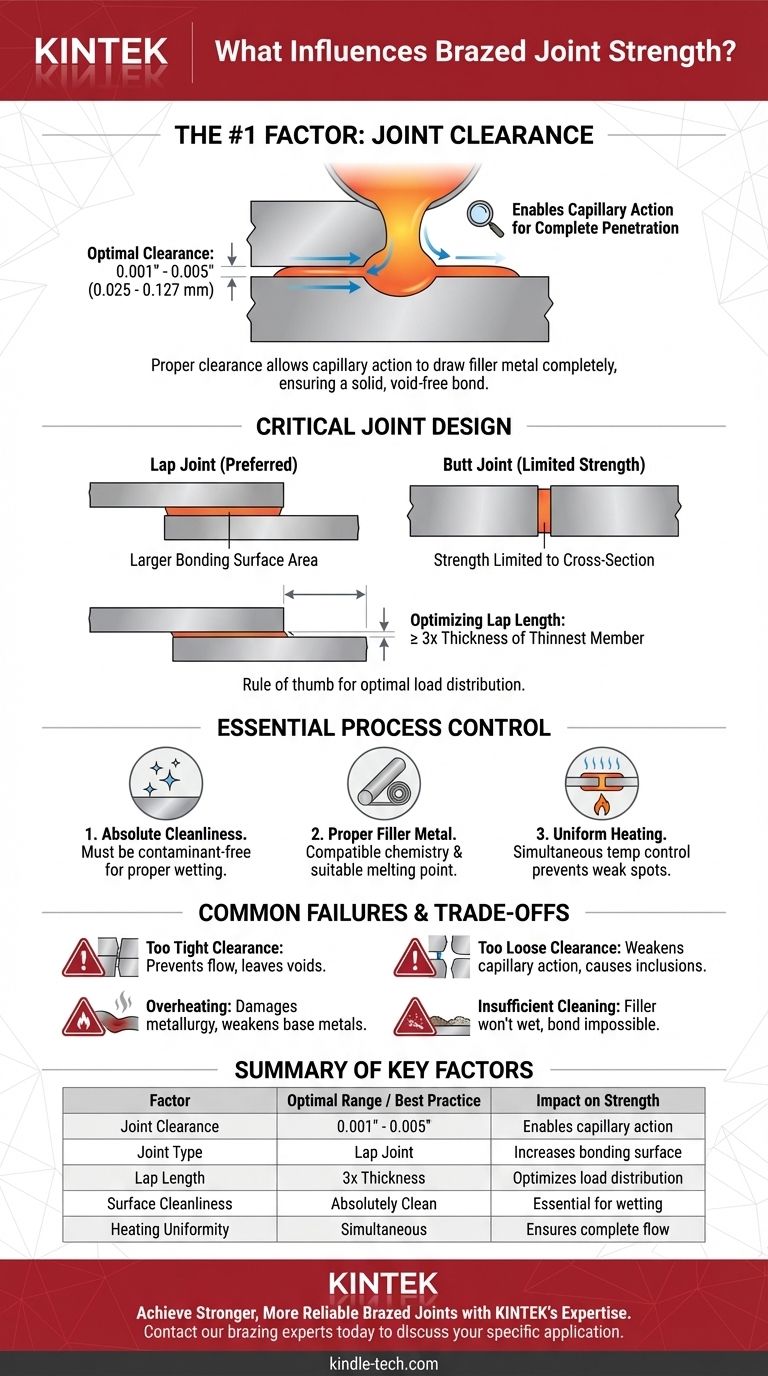

接合設計の重要な役割

ろう付けアセンブリの強度は、トーチに火をつける前に決定されます。接合部の機械的設計そのものが、その潜在的な性能の上限を設定します。

接合クリアランス:強度の基盤

接合クリアランスは、毛細管現象の有効性を直接制御します。この力は、重力に逆らって液体フィラーメタルを隙間に引き込む役割を果たします。

最適なクリアランス、通常は0.001インチから0.005インチ(0.025 mmから0.127 mm)の間は、フィラーメタルが隙間を完全に充填し、両方の表面と強固な冶金結合を形成することを保証します。

重ね継手と突合せ継手

最大の強度が要求される用途では、突合せ継手よりも重ね継手が強く推奨されます。突合せ継手の強度は、最も薄い部材の断面積に限定されます。

一方、重ね継手ははるかに大きな接合面積を作り出します。これにより、荷重がより効果的に分散され、完成した接合部が母材自体よりも強くなることが保証されます。

重ね継手の長さの最適化

重ね継手の場合、経験則として、重ね合わせの長さを接合される最も薄い部材の厚さの少なくとも3倍にすることが推奨されます。

この点を超えて重ね長さを増しても、実用的な強度の有意な増加なしに、リターンは逓減し、応力とコストが増加する可能性があります。

不可欠なプロセス制御要因

接合プロセス自体が細心の注意を払って制御されていない場合、完璧な設計も失敗します。次の各ステップは、接合部に設計された強度を実現するために不可欠です。

清浄度の原則

母材の表面は完全に清浄でなければなりません。油分、グリース、酸化物などの汚染物質は、フィラーメタルが表面を「濡らす」のを妨げます。

フィラーメタルが材料を濡らすことができなければ、冶金結合を形成することはできません。これは接合不良の一般的かつ直接的な原因です。

適切なフィラーメタルの選択

フィラーメタルの選択は極めて重要です。それは母材と化学的に適合し、意図された使用条件(例:温度、腐食環境)に適している必要があります。

フィラーメタルの融点は母材の融点よりも低くなければならず、その流れ特性は接合設計と一致している必要があります。

均一な加熱と温度制御

目標は、アセンブリの両方の構成要素を均一かつ同時にろう付け温度に到達させることです。

一方の部品が他方よりも熱い場合、フィラーメタルは熱い側にのみ流れ、不完全で弱い接合部になります。温度はフィラーを溶かすのに十分な高さでなければなりませんが、母材を損傷するのに十分低い必要があります。

トレードオフと一般的な失敗の理解

成功するろう付けを実現するには、理想的な条件の狭い範囲を乗り切る必要があります。これらのパラメーターから逸脱することが、接合部の弱さの主な原因となります。

不適切なクリアランスの問題

きつすぎるクリアランスは、溶融したフィラーメタルが接合部に流れ込むのを妨げ、空隙や未接合領域を残します。

緩すぎるクリアランスは毛細管現象を弱めます。これにより大きな空隙、フラックスの封入が生じ、薄く強い接合線ではなく、主に弱いフィラーメタルでできた接合部になります。

過熱の危険性

過度の熱を加えたり、長時間加熱したりすることは、非常に破壊的となる可能性があります。母材の冶金組織を損傷し、弱化または反りの原因となる可能性があります。

過熱はフィラーメタル自体を損傷し、その構成要素が蒸発し、性能特性が変化する可能性があります。

不十分な清掃の影響

これは絶対的な失敗点です。表面が清浄でない場合、冶金結合は不可能です。フィラーメタルは単に集まって、接合表面に流れ込むのを拒否します。

用途に応じた正しい選択

理想的なアプローチは、アセンブリの特定の目標によって異なります。これらの原則を使用して、設計およびプロセスの決定を導いてください。

- 最大の強度が主な焦点である場合: 最適な重ね合わせを持つ重ね継手を優先し、正確な接合クリアランス(0.001~0.003インチ)を維持し、厳格な清掃手順を徹底します。

- 異種金属の接合が主な焦点である場合: 冶金適合性を確保するためにフィラーメタルの選択に特別な注意を払い、加熱中の接合クリアランスに影響を与える異なる熱膨張率を考慮してください。

- 大量生産が主な焦点である場合: 自己位置決めのために接合部を設計し、予備成形されたフィラーメタルリングまたはペーストを使用し、反復可能な自動加熱プロセス(誘導または炉ろう付けなど)を開発します。

結局のところ、強力なろう付け接合は、意図的な設計と規律あるプロセス制御の直接的な産物です。

要約表:

| 主要因 | 最適範囲/ベストプラクティス | 接合強度への影響 |

|---|---|---|

| 接合クリアランス | 0.001" - 0.005" (0.025 - 0.127 mm) | フィラーメタルが完全に浸透するための毛細管現象を可能にする |

| 接合タイプ | 重ね継手(突合せ継手に対して) | より優れた強度を実現するために接合面積を増加させる |

| 重ね長さ | 最も薄い部材の厚さの3倍 | 不必要な応力を加えることなく荷重分散を最適化する |

| 表面清浄度 | 汚染物質が絶対になし | 適切なフィラーメタルの濡れと冶金結合に不可欠 |

| 加熱の均一性 | 両部品の同時かつ均一な加熱 | フィラーメタルの完全な流れを保証し、弱い部分を防ぐ |

KINTEKの専門知識で、より強く、より信頼性の高いろう付け接合を実現しましょう。

異種金属の接合、大量生産の最適化、または最大の強度の追求のいずれであっても、適切な装置と消耗品が不可欠です。KINTEKは、次のようなものを提供する精密なラボ機器とろう付けソリューションを専門としています。

- 一貫した均一な加熱により、完璧なフィラーメタル流れを実現

- 過熱や材料の損傷を防ぐための温度制御システム

- 完璧な接合のための絶対的な清浄度を保証する表面処理ツール

当社のチームは、接合設計、材料選択、プロセス制御の間の繊細なバランスを理解しています。優れた結果を得るためにろう付け作業を最適化するために、当社のサポートをご利用ください。

当社のろう付け専門家に今すぐお問い合わせいただき、お客様固有の用途についてご相談の上、KINTEKのソリューションがお客様の製造プロセスをどのように強化できるかをご確認ください。

ビジュアルガイド