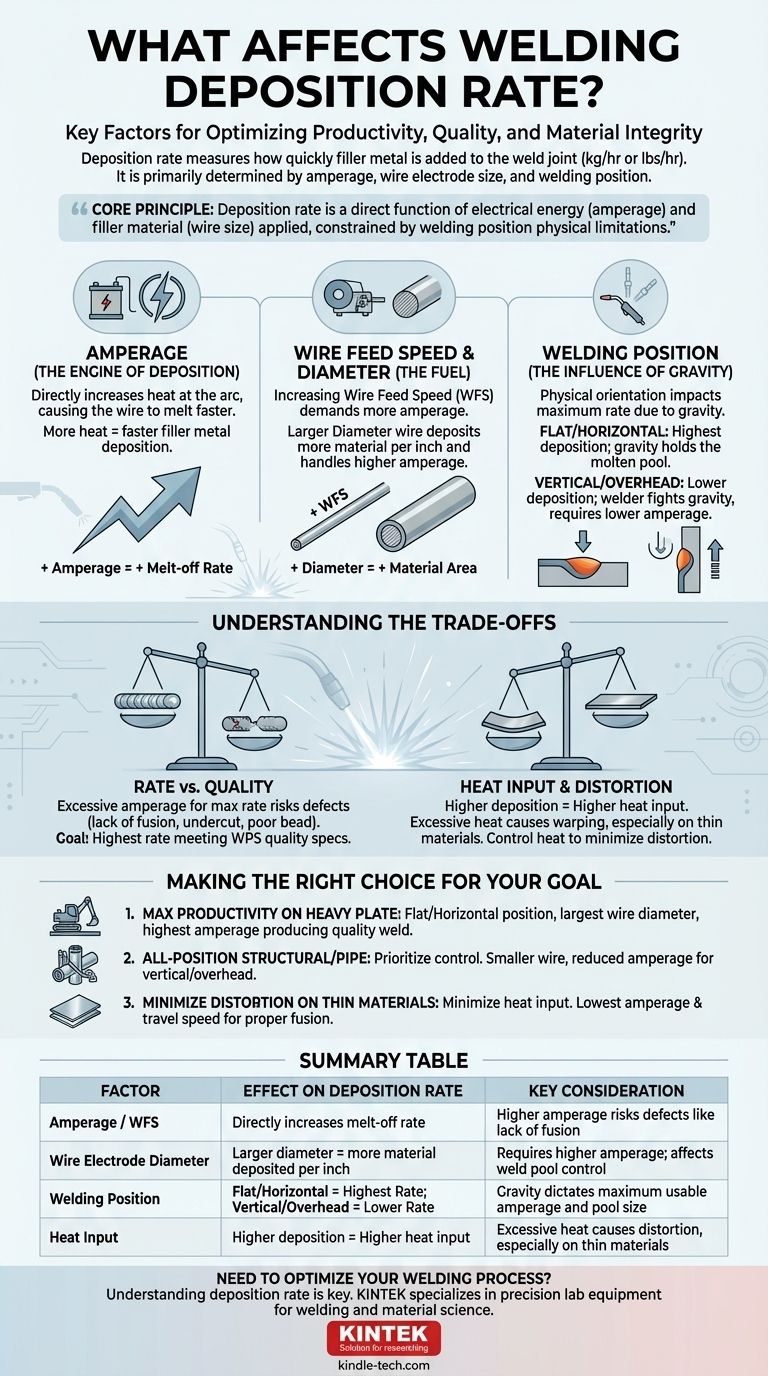

溶接において、溶着速度は主に電流、ワイヤー電極のサイズ、および溶接姿勢によって決定されます。これらの要因は連携して、溶接継手に溶融金属がどれだけ速く供給されるかを制御し、これは通常、1時間あたりのキログラムまたはポンドで測定されます。

基本的な原則は単純です。溶着速度は、印加する電気エネルギー(電流)の量と、効果的に供給できる溶加材の量(ワイヤーサイズ)の直接的な関数であり、これらはすべて溶接姿勢の物理的な制約によって制限されます。

溶着速度の主要な決定要因

溶接プロセスを効果的に制御し最適化するためには、各主要変数が結果にどのように影響するかを理解する必要があります。これらの要因は独立しているのではなく、単一のシステム内の相互に関連する側面です。

電流(溶着のエンジン)

電流、すなわち電気的エネルギーは、ワイヤー電極の溶融速度に最も大きな影響を与える要因です。これはプロセス全体を駆動するエンジンと考えることができます。

電流を増やすと、アークで発生する熱量が増加し、ワイヤーがより速く溶けるようになります。これにより、所定の時間内に溶接継手に堆積される溶加材の量が増加します。

ワイヤー送給速度と直径(燃料)

GMAW(MIG)のような現代の半自動プロセスでは、電流はワイヤー送給速度(WFS)と直接結びついています。WFSを増やすと、供給されるワイヤーを溶かすために電源からより多くの電流が必要になります。

ワイヤー電極の直径も重要な役割を果たします。より大きな直径のワイヤーは断面積が大きいため、溶接部に供給されるワイヤーのインチごとに堆積される材料が多くなります。太いワイヤーはより高い電流にも耐えられるため、溶着速度への影響がさらに大きくなります。

溶接姿勢(重力の影響)

溶接の物理的な向きは、達成可能な最大溶着速度に大きな影響を与えます。これは主に、溶融した溶融池に対する重力の影響によるものです。

下向き(フラット)および横向き(水平)の姿勢は、最高の溶着速度を可能にします。これらの姿勢では、重力が溶融金属を継手に保持するのに役立ち、溶接工はより高い電流を使用し、垂れたり垂れ下がったりすることなく大きな溶融池を作ることができます。

逆に、立向きおよび上向き(オーバーヘッド)の姿勢では、溶接工は重力に逆らって作業する必要があります。これにより、溶融池を小さく管理しやすく保つために、より低い電流設定を使用する必要があり、必然的に溶着速度が低下します。

トレードオフの理解

単に可能な限り高い溶着速度を目指すことは一般的ですが誤解されやすい目標です。真の最適化には、速度と品質および制御とのバランスが必要です。

速度 対 品質

過度に電流を上げて最大の溶着を追求すると、溶け込み不足、アンダーカット、または溶接部の外観不良など、溶接の完全性を損なう深刻な欠陥を引き起こす可能性があります。

目的は、溶接手順仕様書(WPS)で定められた必要な品質仕様を確実に満たす最高の溶着速度を見つけることです。

入熱と歪み

高い電流によって駆動される高い溶着速度は、母材への入熱の増加に直接つながります。過剰な熱は、特に薄い材料で、大きな反りや歪みを引き起こす可能性があります。

歪みの修正は溶接自体よりもはるかにコストと時間がかかる場合があるため、入熱の制御は速度の最大化よりも重要な目標となることがよくあります。

目標に応じた適切な選択

理想的な溶着速度は単一の数値ではなく、その仕事の特定の要求に基づいた目標です。これらの原則を使用して、セットアップを導いてください。

- 主な焦点が厚板での最大の生産性である場合: 下向きまたは横向きの姿勢で溶接し、継手に対して実用的な最大のワイヤー直径を使用し、品質の良い溶接が得られる最高の電流レベルに設定します。

- 主な焦点が全姿勢での構造溶接または配管溶接である場合: 溶融池の制御を優先します。これは、特に立向きおよび上向きのパスで、より細い直径のワイヤーと低減された電流を使用することで、低い溶着速度を受け入れることを意味します。

- 主な焦点が薄い材料の歪みの最小化である場合: 目標は入熱を最小限に抑えることです。適切な溶け込みを達成できる最低限の電流と移動速度を使用し、結果として低い溶着速度になります。

これらの変数を習得することで、単に金属を接合するだけでなく、あらゆる溶接の課題に対して最も効率的で効果的な結果を設計し始めることができます。

要約表:

| 要因 | 溶着速度への影響 | 主な考慮事項 |

|---|---|---|

| 電流 / ワイヤー送給速度 | 溶融速度を直接増加させる | 高すぎる電流は溶け込み不足などの欠陥のリスクがある |

| ワイヤー電極の直径 | 直径が大きいほど、1インチあたりの堆積量が多くなる | より高い電流が必要。溶融池の制御に影響する |

| 溶接姿勢 | 下向き/横向き = 最高速度。立向き/上向き = 低速 | 重力が使用可能な最大電流と池のサイズを決定する |

| 入熱 | 溶着速度が高いほど、入熱も高くなる | 過剰な熱は特に薄い材料で歪みを引き起こす |

溶接プロセスの最適化が必要ですか?

生産性、品質、材料の完全性のバランスを取るには、溶着速度の理解が鍵となります。適切なラボ機器は、溶接手順の開発と検証に不可欠です。

KINTEKは、材料試験とプロセス開発をサポートする精密なラボ機器と消耗品の供給を専門としています。新しい技術の研究であれ、品質管理の保証であれ、当社のラボが必要とする信頼できるツールを提供します。

KINTEKがお客様の研究所の溶接および材料科学の課題をどのようにサポートできるかについて、当社の専門家にご相談ください。

ビジュアルガイド

関連製品

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- RF PECVDシステム RFプラズマエッチング装置

- 実験材料・分析用金属顕微鏡試料作製機