正確に言うと、マグネトロンスパッタリングは単一の普遍的な「ターゲット温度」で動作するわけではありません。むしろ、それは基本的に低温成膜技術であり、その最も重要な利点の一つです。この特性により、高温蒸着法に伴う熱損傷を引き起こすことなく、プラスチックや電子機器のような熱に弱い材料をコーティングすることができます。

理解すべき重要な概念は、マグネトロンスパッタリングが熱プロセスではなく、物理プロセスであるということです。材料は、溶融や蒸発によってではなく、イオン衝撃の運動エネルギーによってターゲットから放出されます。これが「低温」プロセスと見なされる理由であり、デリケートな熱に弱い基板のコーティングに理想的です。

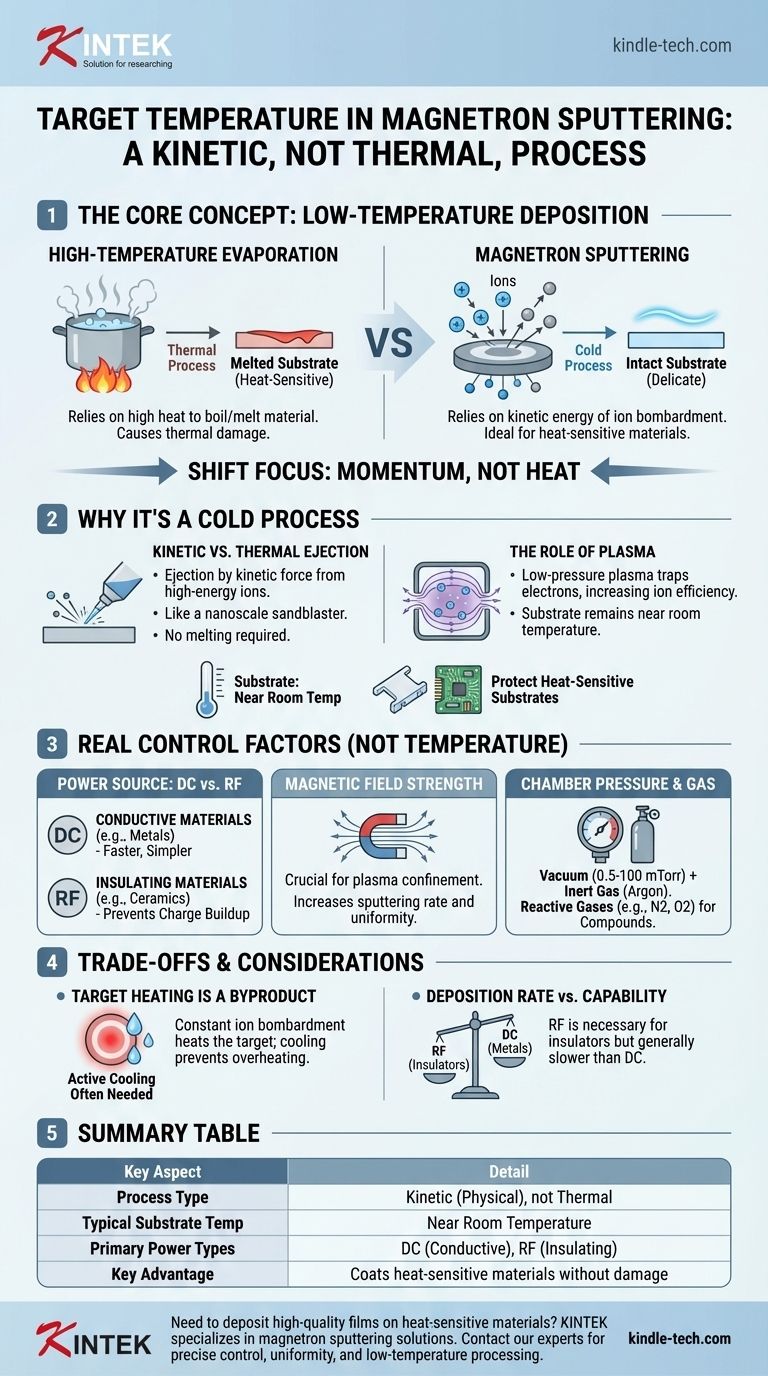

スパッタリングが低温プロセスである理由

温度の役割を理解するためには、まずスパッタリングの核となるメカニズムを理解する必要があります。このプロセスは、熱ではなく運動量伝達によって支配されます。

運動学的放出 vs. 熱的放出

蒸発のような熱プロセスでは、材料は原子が沸騰して飛び出すまで加熱されます。これには非常に高い温度が必要です。

マグネトロンスパッタリングは、ナノスケールのサンドブラスターのように機能します。プラズマからの高エネルギーイオンがターゲット材料に加速され、運動力によって原子を物理的に叩き出します。

この衝撃はターゲット表面に局所的な熱を発生させますが、プロセス全体は機能するために高い周囲温度に依存しません。

プラズマの役割

スパッタリングプロセスは、低圧プラズマ内で発生します。強力な磁場がターゲット付近に電子を閉じ込め、イオン生成の効率を劇的に高めます。

これらの高エネルギーイオンが仕事を行います。しかし、コーティングされる基板は、室温またはその近くに保つことができます。

熱に弱い基板の保護

この低温環境は、重要な産業上の利点です。これにより、他の方法では溶融、変形、または破壊されるような材料に、耐久性のある高純度の金属またはセラミック膜を成膜することができます。

プロセスを実際に制御する要因とは?

温度が主要な制御変数でない場合、成膜速度、膜質、均一性に直接影響を与えるパラメータに焦点を当てるべきです。

電源:DC vs. RF

電源の種類は基本的な選択です。

DC(直流)スパッタリングは、よりシンプルで高速、かつ費用対効果が高いです。純粋な金属のような電気伝導性ターゲット材料にのみ使用されます。

RF(高周波)スパッタリングは、電荷の蓄積を防ぐために交流電源を使用します。これにより、セラミックスのような電気絶縁性(誘電体)材料のスパッタリングに不可欠です。

磁場強度

システム設計で述べたように、磁場強度は非常に重要です。より強力で適切に設計された磁場は、プラズマをターゲットの近くにより効果的に閉じ込めます。

これにより、スパッタリング速度が直接増加し、ターゲットが均一にエロージョンするのを助け、最終的なコーティングの均一性が向上します。

チャンバー圧力とガス

プロセスは、少量の不活性ガス(通常はアルゴン)が充填された真空チャンバー内で発生します。

チャンバー圧力(0.5~100 mTorr)は、イオンのエネルギーと、スパッタされた原子が基板にどのように移動するかに影響します。窒素や酸素のような反応性ガスを追加することで、窒化物や酸化物のような化合物膜を作成できます。

トレードオフと考慮事項を理解する

低温プロセスではありますが、熱に関する考慮事項やその他の制限も念頭に置く必要があります。

ターゲットの加熱は依然として発生する可能性がある

絶え間ない高エネルギーイオン衝撃は、ターゲット材料自体を加熱します。高出力アプリケーションでは、ターゲットの過熱、ひび割れ、溶融を防ぐために、多くの場合、アクティブな水冷が必要です。

重要な違いは、これがプロセスの副産物であり、駆動メカニズムではないということです。

成膜速度

材料の能力と速度の間にはトレードオフがあります。RFスパッタリングは、絶縁体には必要ですが、一般的に金属に対するより効率的なDCスパッタリングプロセスよりも成膜速度が遅いです。

コストと複雑さ

DCスパッタリングシステムは、通常、よりシンプルで安価です。絶縁材料に必要なRF電源と整合ネットワークは、システムにかなりのコストと複雑さを追加するため、RFスパッタリングは、それが唯一の実行可能なオプションであるアプリケーションに適しています。

アプリケーションに適した選択をする

「温度」はプロセスの結果であり、設定ではありません。材料と目標にスパッタリング技術を合わせることに焦点を当てるべきです。

- 導電性金属の高速コーティングが主な焦点である場合:DCマグネトロンスパッタリングが最も効率的で費用対効果の高い選択肢です。

- 絶縁材料(セラミックスやガラスなど)のコーティングが主な焦点である場合:ターゲット上の電荷蓄積を避けるために、RFマグネトロンスパッタリングが必要な方法です。

- 熱に弱い基板(ポリマーなど)の保護が主な焦点である場合:マグネトロンスパッタリングの本来的な低温特性により、優れた候補となります。

- 精密な合金または化合物膜の作成が主な焦点である場合:複数のターゲットからの共スパッタリングまたは反応性ガスの導入により、膜の組成を精密に制御できます。

最終的に、スパッタリングが高熱ではなく運動エネルギーによって支配されることを理解することが、その驚くべき多様性を活用するための鍵です。

要約表:

| 主要な側面 | 詳細 |

|---|---|

| プロセスタイプ | 運動学的(物理的)、熱的ではない |

| 一般的な基板温度 | 室温付近 |

| 主要な電源タイプ | DC(導電性材料用)、RF(絶縁性材料用) |

| 主要な利点 | 熱損傷なしで熱に弱い材料をコーティング |

熱に弱い材料に高品質な膜を成膜する必要がありますか? KINTEKは実験装置と消耗品を専門とし、精密な制御、優れた膜均一性、そしてポリマーや電子機器のようなデリケートな基板に不可欠な低温処理を提供するマグネトロンスパッタリングソリューションを提供しています。今すぐ当社の専門家にお問い合わせください。お客様のラボ独自のアプリケーションと材料要件に最適なスパッタリングシステムを見つけるお手伝いをいたします。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 有機物用蒸発皿

- 薄膜成膜用アルミニウムコーティングセラミック蒸着用ボート

- VHP滅菌装置 過酸化水素 H2O2 スペース滅菌器