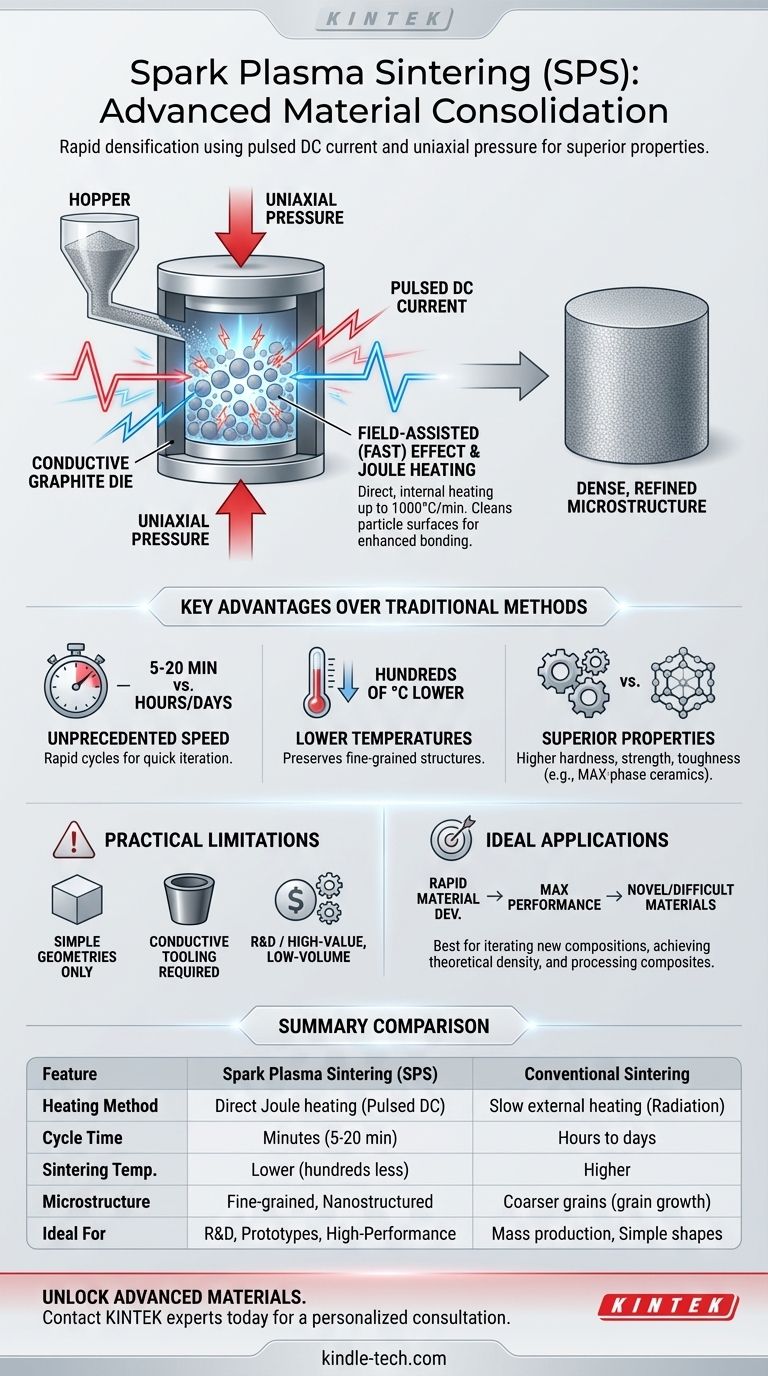

本質的に、スパークプラズマ焼結(SPS)は先進的な製造技術であり、大電流のパルス直流電流と一軸加圧を組み合わせて粉末を緻密な固体塊に固化させます。従来の炉内での緩慢な外部加熱に頼る焼結とは異なり、SPSは材料とその工具を直接的かつ急速に加熱するため、完全な密度を達成するために必要な時間と温度が劇的に短縮されます。

重要な点は、スパークプラズマ焼結は単に材料を加熱するより速い方法ではないということです。これは、電気電流が焼結を積極的に促進し、従来の技術では達成が困難であった微細なマイクロ構造と優れた特性を持つ先進材料の作製を可能にする、電場を利用したプロセスであるということです。

SPSが焼結プロセスを再定義する方法

従来の焼結では、粉末粒子が融合し始めるまで緩やかに加熱します。SPSは、電場を直接方程式に導入することでこれを根本的に変革し、焼結の物理学を根本的に変えます。

コアメカニズム:ジュール熱

SPSにおける主要な加熱メカニズムはジュール熱です。強力な直流電流が導電性のダイ(通常はグラファイト)を通り、材料が導電性であれば粉末サンプル自体も通ります。

この直接的で内部的な熱発生は非常に効率的であり、1000°C/分にも達する昇温速度を可能にします。これは、放射と対流によって外部から加熱する従来の炉とは対照的です。

圧力と電流の統合

電気電流と同時に、パンチを介して一軸の機械的圧力が加えられます。この圧力は粉末粒子を密接に接触させ、粒子間の電気伝導と最終的な焼結プロセスの両方を助けます。

熱と圧力のこの同時作用は熱間プレスに似ていますが、SPSの速度と電気的効果がそれを際立たせています。

「電場利用」の利点

「スパークプラズマ焼結」という名称は、持続的なプラズマの存在が普遍的に確認されているわけではないため、議論の余地があります。より正確な用語は電場利用焼結技術(FAST)です。

電場は粉末粒子間に微小な放電を発生させると考えられています。これにより、酸化物や汚染物質が粒子表面から除去され、原子拡散が促進され、熱と圧力だけでは達成できない速度で結合プロセスが加速されます。

従来の技術に対する主な利点

SPSの独自のメカニズムは、材料科学および工学にとって重要かつ具体的な利点をもたらします。

前例のない処理速度

最も劇的な利点は速度です。従来の炉で数時間または数日かかる焼結サイクルは、SPSを使用するとしばしば5分から20分で完了できます。

より低い焼結温度

SPSは、従来の技術よりも数百度低い温度で一貫して完全な焼結を達成します。これは、電気場が焼結プロセスを活性化することの直接的な結果です。

優れた材料特性

高速と低温の組み合わせは、微細な結晶粒またはナノ構造化されたマイクロ構造を維持するために重要です。結晶粒の成長を防ぐことにより、より高い硬度、破壊靭性、強度を持つ材料が得られます。

例えば、SPSは優れた光学特性と機械的特性を持つガラスや、元素粉末から完全緻密な単相のMAX相セラミックスを製造できます。

実際的な限界の理解

SPSは強力ですが、万能の解決策ではありません。その動作原理は、理解することが不可欠な特定のトレードオフをもたらします。

形状とサイズの制約

このプロセスでは、剛性のある、通常は円筒形のダイとパンチのセットアップが必要です。これにより、最終的な部品は本質的に単純な形状に限定され、最大サイズに実用的な制約が課せられます。

導電性ツーリングの要件

このプロセスは、電流と圧力の両方を伝達するために導電性のグラファイトダイに依存しています。グラファイト自体には温度制限があり、特定の材料と反応する可能性があり、これはプロセス設計中に考慮する必要があります。

コストとスケーラビリティ

SPS装置は従来の炉よりも複雑で高価です。大量生産よりも、研究開発、迅速なプロトタイピング、および高価値・低量部品の製造に最も適しています。

あなたの用途にSPSは適切な選択か?

SPSを使用するかどうかの決定は、あなたの主な目的に完全に依存します。

- 主な焦点が迅速な材料開発である場合: SPSは、その信じられないほど短いサイクル時間により、新しい組成を迅速に反復しテストするための比類のないツールです。

- 主な焦点が最大限の性能達成である場合: SPSは、超微細結晶構造を持つ材料を作成し、理論上の最大密度に到達するための主要な選択肢であり、これは優れた機械的特性に直接つながります。

- 主な焦点が新規または困難な材料の加工である場合: 従来の焼結では緻密化が難しい複合材料、耐火材料、先進セラミックスにとって、SPSはより効果的で効率的な経路を提供します。

結局のところ、スパークプラズマ焼結は、材料の固化プロセスに対する制御レベルを提供し、材料設計と性能の新たな可能性を切り開きます。

要約表:

| 特徴 | スパークプラズマ焼結(SPS) | 従来型焼結 |

|---|---|---|

| 加熱方法 | パルス直流電流による直接的なジュール熱 | 緩慢な外部加熱(放射/対流) |

| サイクル時間 | 数分(標準で5~20分) | 数時間から数日 |

| 焼結温度 | より低い(数百℃低い) | より高い |

| 最終的なマイクロ構造 | 微細結晶粒、ナノ構造化 | 粗い結晶粒(結晶粒成長) |

| 最適用途 | R&D、プロトタイプ、高性能材料 | 大量生産、単純な形状 |

あなたの研究室で先進材料の可能性を解き放つ準備はできましたか?

KINTEKのスパークプラズマ焼結は、研究開発を加速し、優れた特性、微細なマイクロ構造、前例のない性能を持つ材料の作成を可能にします。先進セラミックス、複合材料、新規合金に取り組んでいるかどうかにかかわらず、当社のSPSソリューションは精度と速度のために設計されています。

SPSがあなたの材料科学プロジェクトをどのように変革できるかについて話し合いましょう。今すぐ専門家に連絡して、個別相談を受けてください!

ビジュアルガイド

関連製品

- スパークプラズマ焼結炉 SPS炉

- 9MPa空気圧焼結炉(真空熱処理付)

- 熱処理・焼結用600T真空誘導熱プレス炉

- 小型真空熱処理・タングステン線焼結炉

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置