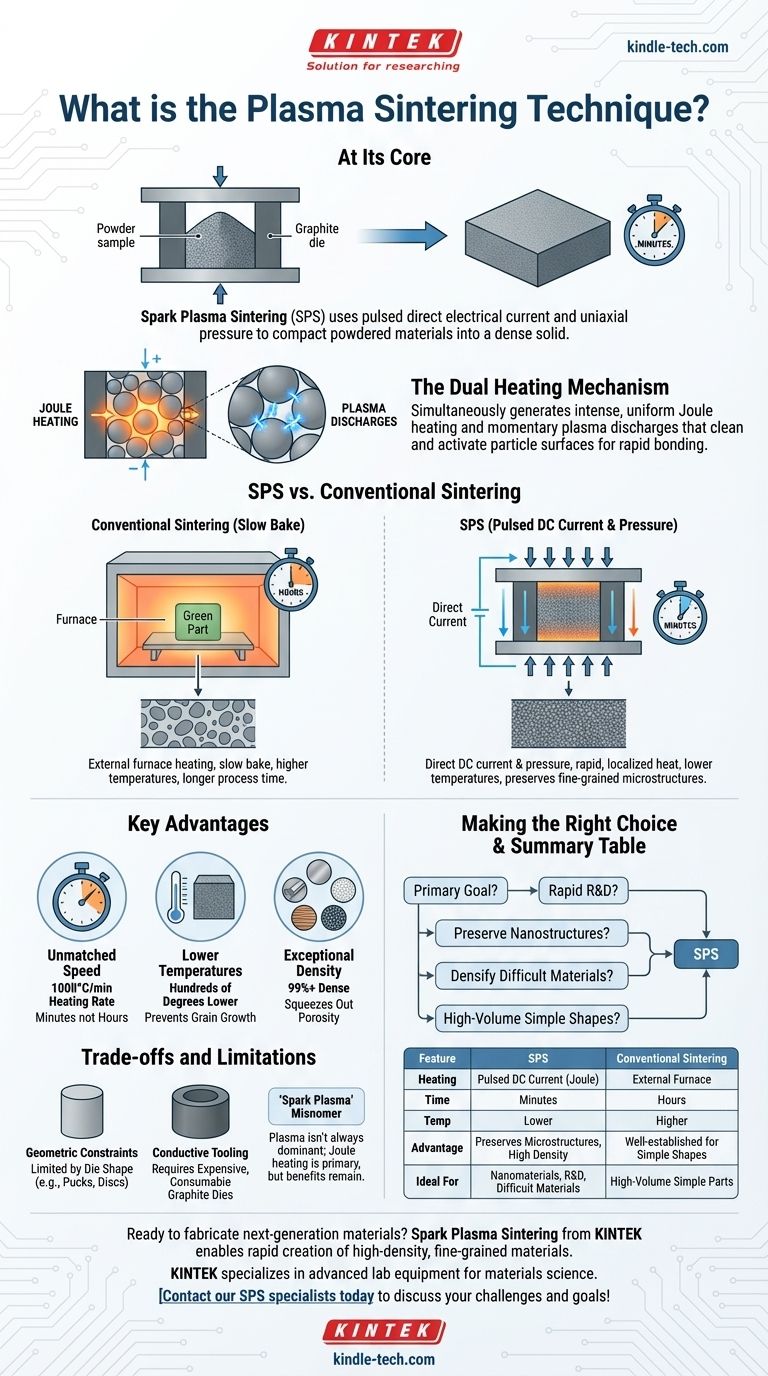

本質的に、スパークプラズマ焼結(SPS)は、パルス化された直流電流と一軸の圧力を用いて粉末材料を緻密な固体に圧縮する先進的な製造技術です。材料を炉内でゆっくりと焼成する従来の焼結とは異なり、SPSは電流を粉末とその導電性ダイスに直接流し、局所的な急速な加熱を発生させ、プロセス全体を数時間から数分に劇的に短縮します。

プラズマ焼結の主な利点は、単なる速度ではなく制御です。電気加熱と機械的圧力を組み合わせることで、はるかに低い温度で優れた材料密度を達成し、高性能材料に不可欠な微細な結晶構造を維持します。

プラズマ焼結が従来の技術と根本的に異なる点

SPSの革新性を理解するためには、それが改善する従来のプロセスをまず理解することが不可欠です。

従来の焼結プロセス:ゆっくりとした焼成

従来の焼結では、バインダーと混合された粉末から「グリーン」部品を成形します。その後、この部品を炉に入れ、長期間加熱します。

熱によりバインダーが燃焼し、材料粒子が接触点でゆっくりと融合し始め、粒子間の空隙が徐々に減少し、最終的に固体が形成されます。このプロセスは効果的ですが、時間がかかり、エネルギーを大量に消費します。

SPS革命:直流と圧力

電界アシスト焼結技術(FAST)とも呼ばれるスパークプラズマ焼結は、加熱方法を根本的に変えます。

粉末サンプルは導電性の黒鉛ダイスに装填されます。このアセンブリ全体が2つの電極の間に配置され、機械的圧力が加えられます。

その後、強力なパルス化されたDC電流が電極、ダイス、そして多くの場合サンプル自体に直接流されます。

二重加熱メカニズム

SPSの巧妙さは、その二重の加熱効果にあります。黒鉛ダイスと粉末の電気抵抗により、材料全体に強烈で均一な熱が発生します。これはジュール熱として知られる現象です。

同時に、パルス電流は粉末粒子の微小な隙間で一時的なプラズマ放電を発生させることがあります。このプラズマが粒子表面を清浄化し活性化させ、非常に迅速かつ効率的な結合を促進します。

SPS技術の主な利点

この独自のメカニズムは、材料科学および工学にいくつかの変革的な利点をもたらします。

比類のない速度と効率

SPSシステムは、従来の炉の毎分5~20℃に対し、毎分最大1000℃の昇温速度を達成できます。これにより、全処理時間が数時間からわずか数分に短縮されます。

低温、優れた結果

加熱が非常に効率的で粒子表面に局所化されているため、緻密化は従来の技術よりも数百度低い、はるかに低い全体温度で発生します。

これにより、望ましくない粒成長を防ぎ、優れた機械的特性を持つ極めて微細なナノスケールの構造を持つ材料の製造が可能になります。

優れた材料密度と純度

圧力と急速な表面活性化加熱の組み合わせにより、空隙が驚くほど効率的に押し出され、通常99%以上の密度を持つ材料が製造されます。

プロセスは通常真空下で行われるため、酸化を防ぎ、高い材料純度を保証します。

先進材料への汎用性

SPSは、焼結が困難な材料の加工に特に適しています。これには、融点が非常に高い金属、先進セラミックス、従来の技術では適切に固化しない複合材料が含まれます。

トレードオフと制限の理解

SPSは強力ですが、万能の解決策ではありません。その制限を理解することが、効果的に使用するための鍵となります。

形状とサイズの制約

このプロセスは、通常単純な円筒形である黒鉛ダイスの形状によって制限されます。これにより、SPSはペレットやディスクなどの基本的な形状の製造には理想的ですが、複雑なニアネットシェイプ部品を直接製造するにはあまり適していません。

導電性ツーリングの要件

プロセス全体が黒鉛ダイスの電気伝導性に依存しています。これらのダイスは消耗品であり、高価になる可能性があり、焼結される部品の最大サイズを制限します。

「スパークプラズマ」という誤称

名前はキャッチーですが、最近の研究では、持続的で広範囲にわたるプラズマが常に支配的なメカニズムであるわけではないことが示唆されています。主な効果は、急速な抵抗(ジュール)加熱であることが多いです。しかし、「スパークプラズマ焼結」という名前は定着しており、正確な用語に関係なくその利点は議論の余地がありません。

あなたの目標に合った選択をする

SPSは特殊なツールです。それがあなたのプロジェクトに適合するかどうかの決定は、あなたの主な目的に完全に依存します。

- 主な焦点が研究開発の迅速化である場合: SPSは、新しい材料や合金の少量バッチを迅速に製造し、反復する上で比類がありません。

- 主な焦点がナノ構造の維持である場合: 低温・短時間のプロセスは、ナノ材料特有の特性を破壊することなく、高密度なナノ材料を作成するために不可欠です。

- 主な焦点が焼結困難な材料の緻密化である場合: SPSは、従来の炉では失敗する高融点金属、セラミックス、複合材料の主要な技術です。

- 主な焦点が単純な形状の大量生産である場合: SPSの速度は、特定のコンポーネントにとって実行可能な高スループットの生産方法となり得ます。

スパークプラズマ焼結は、エンジニアや科学者がこれまで製造不可能だった次世代材料を作成できるようにする変革的なツールです。

要約表:

| 特徴 | スパークプラズマ焼結 (SPS) | 従来の焼結 |

|---|---|---|

| 加熱方法 | パルスDC電流(ジュール熱) | 外部炉加熱 |

| 処理時間 | 数分 | 数時間 |

| 標準温度 | より低い(数百度低い) | より高い |

| 主な利点 | 微細な結晶構造の維持、高密度 | 単純な形状での実績 |

| 理想的な用途 | ナノ材料、R&D、焼結困難な材料 | 単純部品の大量生産 |

次世代材料の作製準備はできましたか?

KINTEKのスパークプラズマ焼結は、従来の工法では不可能な高密度で微細な材料を迅速に作成できるようにします。新しいセラミックス、金属複合材料、ナノ構造材料を開発しているかどうかにかかわらず、当社のSPSソリューションは、重要な材料特性を維持するために必要な速度、制御、低温処理を提供します。

KINTEKは材料科学向けの先進的なラボ機器を専門としています。当社の専門家がSPS技術を研究開発または生産ワークフローに統合するお手伝いをいたします。

今すぐ当社のSPSスペシャリストにご連絡いただき、お客様固有の材料の課題と目標についてご相談ください!

ビジュアルガイド

関連製品

- スパークプラズマ焼結炉 SPS炉

- 化学気相成長CVD装置システム チャンバースライド式 PECVD管状炉 液体気化器付き PECVDマシン

- 熱処理・焼結用600T真空誘導熱プレス炉

- 真空歯科用ポーセリン焼結炉

- 真空熱間プレス炉 加熱真空プレス機 チューブ炉