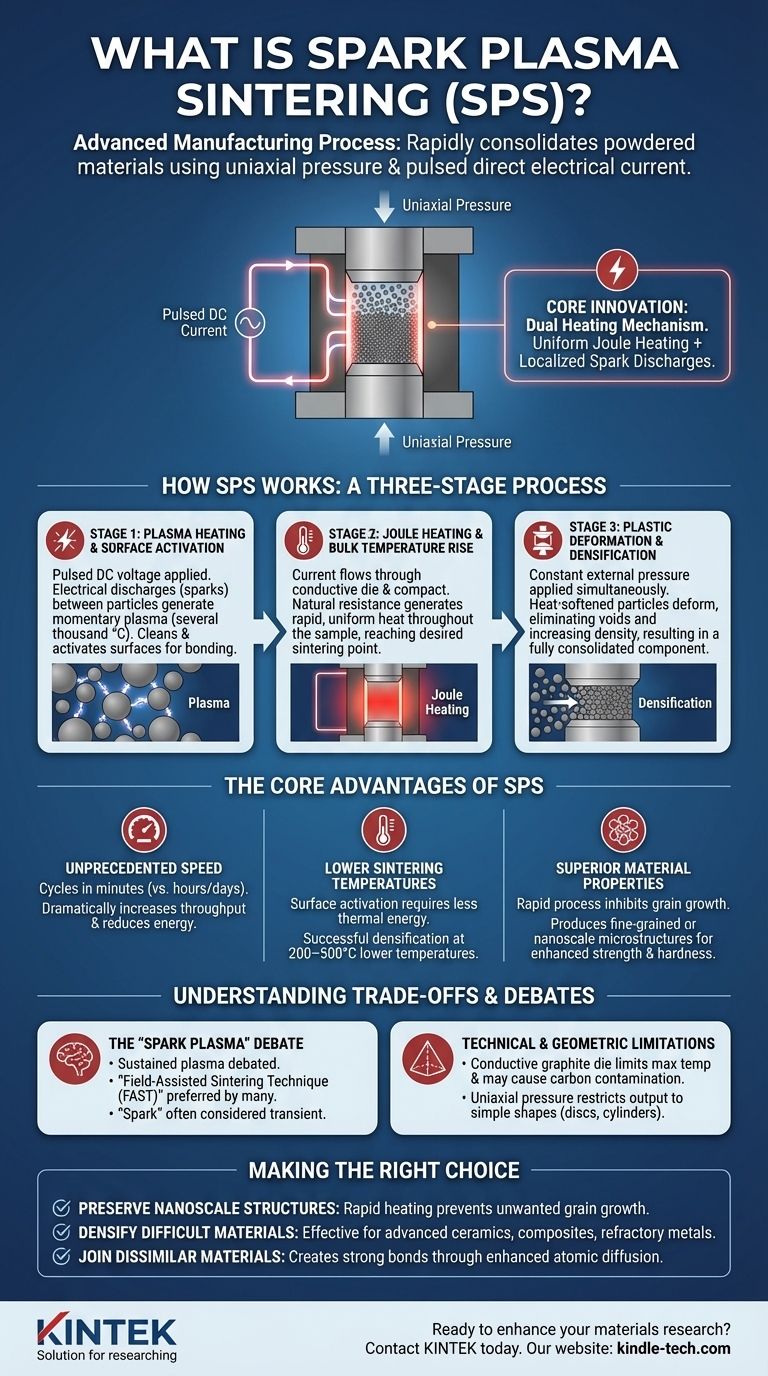

スパークプラズマ焼結(SPS)は、その核心において、先進的な製造プロセスです。一軸圧力とパルス直流電流を組み合わせて、粉末材料を迅速に緻密な固体に固化させます。材料を外部からゆっくりと加熱する従来の炉とは異なり、SPSは粉末とその容器に直接電流を流し、内部および粒子間の接触点で強い熱を発生させます。この方法により、従来の焼結技術よりも200~500°C低い温度で、数分以内に完全な緻密化を達成します。

SPSの中心的な革新は、その二重加熱メカニズムにあります。均一なバルクジュール加熱と、粉末粒子間の局所的な高温スパーク放電を組み合わせることで、材料の微細な微細構造を維持しながら、焼結プロセスを劇的に加速させます。

SPSの仕組み:3段階のプロセス

SPSプロセスは、従来の熱間プレスを高度に発展させたものです。電流を導入することで、材料へのエネルギー供給方法が根本的に変化し、非常に効率的で制御された緻密化サイクルが実現します。

ステージ1:プラズマ加熱と表面活性化

プロセスは、緩い粉末成形体にパルスDC電圧が印加されることから始まります。最初の瞬間、個々の粉末粒子間の微小な隙間で電気放電(スパーク)が発生します。

これらの放電は、数千℃に達する瞬間的で局所的なプラズマを生成します。この強い熱は、汚染物質を気化させることで粒子表面を浄化し、材料を活性化させ、結合が発生するための理想的な条件を作り出します。

ステージ2:ジュール加熱とバルク温度上昇

電流が流れ続けると、導電性のグラファイトダイと、導電性であれば材料成形体自体を通過します。これらの構成要素の自然な電気抵抗により、サンプル全体にわたって迅速かつ均一な熱が発生します。

ジュール加熱として知られるこの効果は、材料全体の温度を目的の焼結点まで上昇させ、材料を柔らかく可鍛性にします。

ステージ3:塑性変形と緻密化

加熱段階と同時に、一定の外部圧力が印加されます。この力は、熱で軟化した材料と相まって、粉末粒子を変形させ、押し固めます。

この塑性変形により、粒子間の空隙や細孔が除去され、粒子が密接に接触するようになります。この最終的な機械的ステップにより、材料の密度が急速に増加し、固体で完全に緻密化された部品が得られます。

SPS方式の主な利点

SPSの独自のメカニズムは、従来の炉ベースの焼結に比べて大きな利点をもたらし、これまで製造が困難または不可能であった材料の作成を可能にします。

前例のない速度

SPSサイクルは数分で完了しますが、従来の焼結は数時間、あるいは数日かかることがあります。これにより、スループットが劇的に向上し、エネルギー消費が削減されます。

低い焼結温度

初期のプラズマ効果による表面活性化は、粒子を結合させるために必要な熱エネルギーが少ないことを意味します。これにより、全体的に大幅に低い温度での焼結が可能になり、温度に敏感な材料にとって非常に重要です。

優れた材料特性

SPSプロセスの極端な速度は、機械的特性を低下させる可能性のある、ゆっくりとした高温焼結でよく見られる粒成長を抑制します。SPSは、微細粒またはナノスケールの微細構造を持つ材料を一貫して生成し、強度、硬度、性能の向上につながります。

トレードオフと議論の理解

SPSは強力ですが、万能な解決策ではなく、その正確なメカニズムは依然として科学的な議論の対象となっています。

「スパークプラズマ」論争

プロセス全体を通して持続的な「プラズマ」が存在するかどうかは、非常に議論されています。多くの研究者は、電場とジュール加熱の効果は議論の余地がないため、より記述的な用語である電場アシスト焼結技術(FAST)を好みます。「スパーク」は、プロセスのごく初期にのみ発生する一時的な現象であると広く考えられています。

技術的および幾何学的制限

SPSプロセスは導電性のダイに依存しており、通常はグラファイト製です。これにより、最大処理温度が制限されたり、特定の反応性材料で炭素汚染が発生したりする可能性があります。さらに、一軸圧力の使用は、通常、ディスクや円筒のような単純な幾何学的形状に限定されます。

目標に合わせた適切な選択

SPS技術は特定のシナリオで優れており、先進的な材料開発に独自の機能を提供します。

- ナノスケールまたは微細粒構造の維持が主な焦点である場合:SPSは、不要な粒成長を防ぐ迅速な加熱と短いサイクル時間のため、理想的です。

- 焼結が困難な材料の緻密化が主な焦点である場合:圧力、ジュール熱、表面活性化の組み合わせにより、SPSは先進セラミックス、複合材料、難削金属に非常に効果的です。

- 異種材料の接合が主な焦点である場合:SPSは、原子拡散の強化を通じて、強力なセラミックス-金属またはセラミックス-セラミックス結合を作成する独自の機能を提供します。

熱、圧力、電気的効果の独自の組み合わせを活用することで、スパークプラズマ焼結は、優れた特性を持つ次世代材料を製造するための強力なツールを提供します。

要約表:

| 主要な特徴 | SPSがそれを達成する方法 | 主な利点 |

|---|---|---|

| 速度 | 直接内部ジュール加熱&プラズマ活性化 | 数時間/数日ではなく数分でのサイクルタイム |

| 温度 | 効率的な表面活性化&バルク加熱 | 200~500°C低い温度での焼結 |

| 微細構造 | 迅速なプロセスが粒成長を抑制 | 微細粒またはナノスケール構造を維持 |

| 材料 | セラミックス、複合材料、難削金属に有効 | 焼結が困難な材料の緻密化を可能にする |

先進的な焼結で材料研究を強化する準備はできていますか? KINTEKは、現代の研究所の厳しいニーズに応えるため、焼結ソリューションを含む最先端の実験装置の提供を専門としています。当社の専門知識は、効率と精度で優れた材料特性を達成するのに役立ちます。今すぐ専門家にお問い合わせください。お客様の特定の用途をサポートし、開発プロセスを加速する方法についてご相談ください!

ビジュアルガイド

関連製品

- スパークプラズマ焼結炉 SPS炉

- 9MPa空気圧焼結炉(真空熱処理付)

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 熱処理・焼結用600T真空誘導熱プレス炉

- 真空熱処理・モリブデン線焼結炉(真空焼結用)

よくある質問

- Cr50Cu50合金の熱間プレス焼結において、高純度黒鉛モールドはどのような役割を果たしますか?高密度化を実現する

- SPSシステムで炭素繊維強化炭素(CFRC)複合材スペーサーを使用することによる省エネルギー効果は何ですか?

- 熱間等方圧プレスはどのように機能しますか?多孔性を排除し、部品性能を向上させるためのガイド

- ホットプレス焼結炉で加えられる圧力パラメータは、炭化ホウ素にどのような影響を与えますか? 密度と気孔率のガイド

- Fe3Siに真空熱間プレス焼結を使用する利点は何ですか?優れた密度と硬度を実現

- 真空熱間プレス(VHP)における脱ガス工程は、ダイヤモンド/アルミニウム複合材の性能をどのように最適化しますか?

- 従来の高温焼結ではなく、ホットプレスセットアップが使用されるのはなぜですか? LATP/NCM-811界面の研究を最適化する

- 真空熱間プレス(VHP)の利点は何ですか? 焼結鋳造と比較した優れた密度