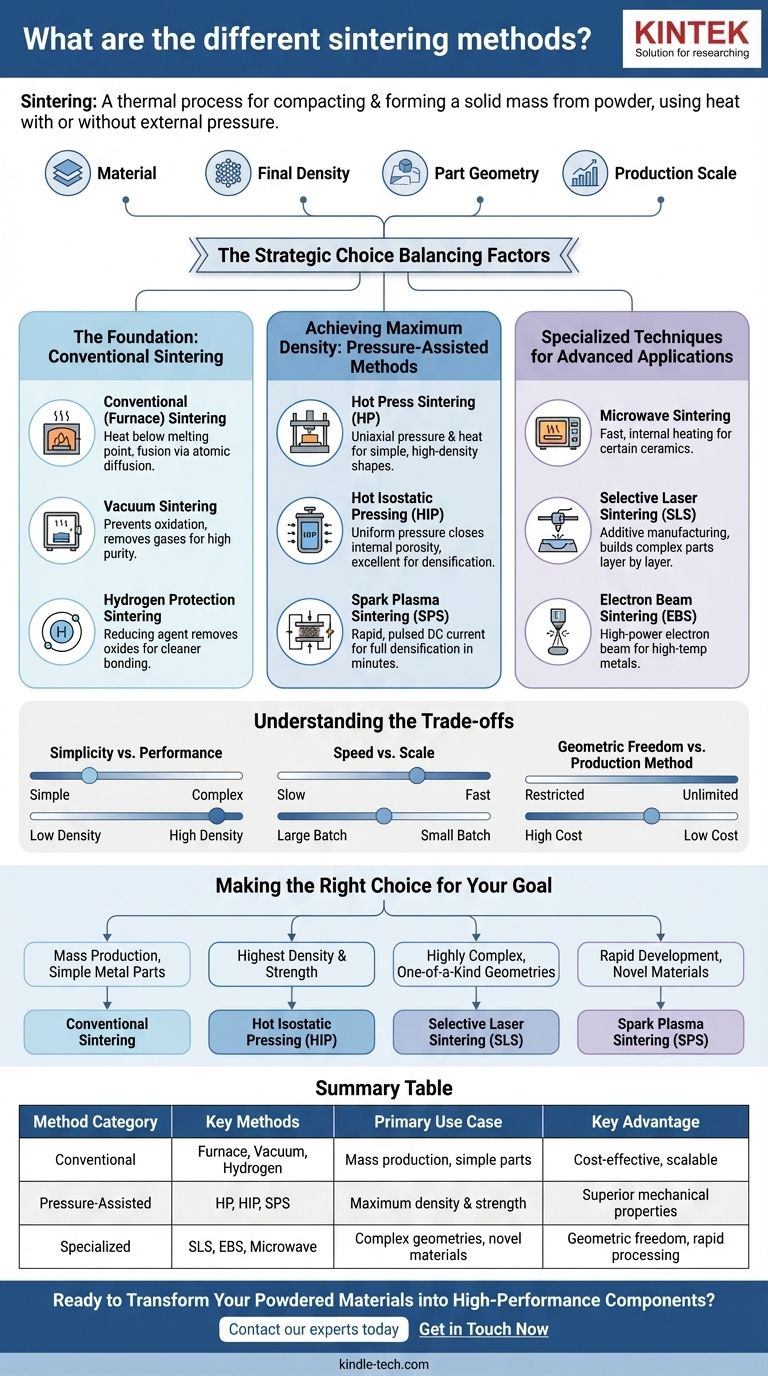

本質的に、焼結とは、粉末から材料を圧縮して固体塊を形成するための熱処理プロセスです。さまざまな方法は、主に熱の加え方と外部圧力を利用するかどうかによって区別され、従来の炉加熱から高度なエネルギービームベースの積層造形まで、さまざまな技術につながります。

焼結方法の選択は、使用する材料、要求される最終密度、部品の幾何学的形状の複雑さ、および希望する生産規模という4つの重要な要素のバランスをとる戦略的な決定です。単一の「最良」の方法はなく、特定の目的に対して最も適切な方法があるだけです。

基礎:従来の焼結法

このカテゴリーは、外部圧力を利用せずに、主に制御された雰囲気下で熱エネルギーに依存する、最も伝統的で広く使用されているアプローチを表します。

従来(炉)焼結法

これは、圧縮された粉末部品、または「グリーン部品」を融点未満の温度で炉内で加熱する基本的な方法です。熱により原子が粒界を横切って拡散し、それらが融合して固体になります。

真空焼結法

これは、真空下で実施される従来型焼結のバリエーションです。主な目的は、酸化を防ぎ、閉じ込められたガスを除去することであり、これは反応性金属や最終部品に非常に高い純度を達成するために重要です。

水素雰囲気焼結法

この方法では、炉内の雰囲気に水素が豊富に含まれます。水素は「還元剤」として機能し、金属粉末の表面(超硬合金など)から酸化物を積極的に除去し、粒子間のよりクリーンで強力な結合を促進します。

最大密度を達成する:加圧焼結法

これらの技術は、熱と同時に外部圧力を加えます。圧力は緻密化プロセスを劇的に加速し、内部の空隙(気孔率)をなくし、優れた機械的特性を達成するのに役立ちます。

熱間プレス焼結法(HP)

熱間プレスは、金型内で粉末を加熱しながら一軸(一方向)の圧力を加えることを伴います。これは非常に高い密度を持つ単純な形状の製造に効果的ですが、プロセスは他の方法よりも遅く、スケーラビリティが低くなります。

熱間静水圧プレス法(HIP)

HIPでは、部品を高温高圧容器内で加熱します。不活性ガスが部品に均一な等方圧(全方向から均等)の圧力をかけます。これは、残存する内部の気孔を閉じるのに非常に効果的であり、他の方法で作られた部品を緻密化するための二次的なステップとして使用されることがよくあります。

スパークプラズマ焼結法(SPS)

SPSは、パルスDC電流を粉末とグラファイト工具に直接流す、迅速な加圧焼結技術です。これにより、粒子接触点で瞬間的な局所加熱が発生し、数時間ではなく数分で完全な緻密化が可能になります。これは、新規バイオマテリアルの研究開発や加工のための強力なツールです。

高度な用途のための特殊技術

これらの方法は、従来の焼結法や加圧焼結法では不可能な結果を達成するために、独自のエネルギー源や層ごとの積層構造を利用します。

マイクロ波焼結法

この方法は、マイクロ波放射を使用して材料を加熱します。加熱は内部的かつ体積的であり、従来の炉加熱よりもはるかに速く、エネルギー効率が高くなる可能性があります。特定のセラミック材料に特に効果的です。

選択的レーザー焼結法(SLS)

SLSは積層造形(3Dプリンティング)技術です。高出力レーザーを使用して粉末床をスキャンし、材料を選択的に融合させて層ごとに複雑な三次元オブジェクトを構築します。

電子ビーム焼結法(EBS)

SLSと同様に、EBSは真空中で集束された電子ビームを使用して粉末材料を融合させる別の積層造形法です。エネルギー吸収特性が異なり、高温金属によく使用されます。

トレードオフの理解

焼結方法に欠点がないものはありません。主なトレードオフは、部品の複雑さ、生産速度、最終的な材料特性との間にあることがよくあります。

単純さと性能のトレードオフ

従来の方法は、大量生産において比較的単純で、スケーラブルで、コスト効率が高いです。しかし、材料の理論上の完全な密度を達成できない場合があり、強度に影響を与える残留気孔が残ることがあります。加圧焼結法は優れた性能をもたらしますが、より複雑で高価な装置を犠牲にします。

速度と規模のトレードオフ

スパークプラズマ焼結法のような高度な方法は信じられないほど高速ですが、通常はより小さく単純な形状の製造に限定されるため、大規模製造には理想的ではなく研究開発には最適です。従来型焼結は遅いですが、一度に大量の部品を処理できます。

形状の自由度と製造方法のトレードオフ

SLSやEBSなどの積層造形法の最大の利点は、ほぼ完全な形状の自由度です。しかし、これは部品あたりのコストが高くなり、金型で粉末を成形して従来の方法で焼結する場合と比較して、大量生産では遅いプロセスになる可能性があります。

目的に合わせた正しい選択

正しい方法を選択するには、プロジェクトの主な目的を明確に理解する必要があります。

- 主な焦点が単純な金属部品の大量生産である場合: 制御された雰囲気下での従来型焼結が最も経済的で実績のある道です。

- 主な焦点が可能な限り最高の密度と機械的強度を達成することである場合: 熱間静水圧プレス法(HIP)が、主要な方法として、または後処理ステップとして決定的な選択肢となります。

- 主な焦点が非常に複雑で一点ものの形状を作成することである場合: 選択的レーザー焼結法(SLS)またはその他の積層造形技術が唯一実行可能な選択肢です。

- 主な焦点が新規または焼結が困難な材料の迅速な開発である場合: スパークプラズマ焼結法(SPS)は、速度と加工制御の比類のない組み合わせを提供します。

これらの基本的な違いを理解することで、粉末材料を高性能な最終製品に変えるための正確な方法を選択できます。

要約表:

| 方法カテゴリー | 主要な方法 | 主な用途 | 主な利点 |

|---|---|---|---|

| 従来型 | 炉、真空、水素 | 単純部品の大量生産 | コスト効率が高い、スケーラブル |

| 加圧焼結型 | 熱間プレス(HP)、熱間静水圧プレス(HIP)、スパークプラズマ焼結(SPS) | 最大密度と強度の達成 | 優れた機械的特性 |

| 特殊 | 選択的レーザー焼結(SLS)、電子ビーム焼結(EBS)、マイクロ波 | 複雑な形状、新規材料 | 形状の自由度、迅速な加工 |

粉末材料を高性能コンポーネントに変える準備はできましたか?

適切な焼結方法の選択は、目的の部品密度、形状、および生産規模を達成するために不可欠です。KINTEKは、お客様の成功に必要な高度なラボ機器と専門家のサポートを提供することに特化しています。

スパークプラズマ焼結法(SPS)による新規バイオマテリアルの開発、熱間静水圧プレス法(HIP)による高強度部品の製造、または選択的レーザー焼結法(SLS)による設計の自由度の探求のいずれであっても、当社のラボソリューションをご利用いただけます。

お客様の特定の用途についてご相談いただき、R&Dまたは生産ニーズに最適な焼結ソリューションを見つけるために、今すぐ当社の専門家にご連絡ください。

ビジュアルガイド

関連製品

- スパークプラズマ焼結炉 SPS炉

- 真空システム用CF KFフランジ真空電極貫通リードシールアセンブリ

- 単発式電気錠剤プレス機 実験用粉末打錠機 TDP打錠機

- マイクロ波プラズマ化学気相成長装置(MPCVD)システムリアクター、実験室用ダイヤモンド成長用

- 自動実験用熱プレス機