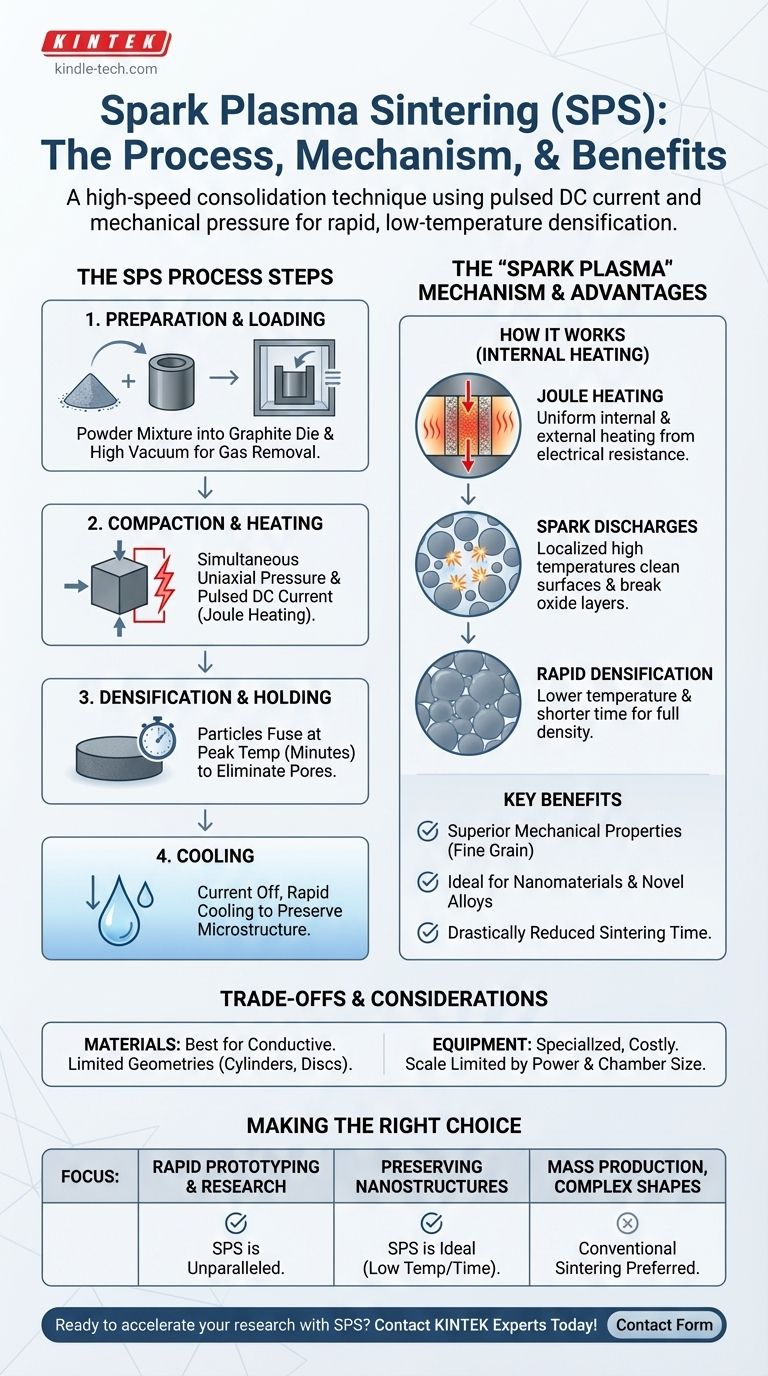

スパークプラズマ焼結 (SPS) は、一般的に4つの操作段階を含む高速固化技術です。それは、装填と真空引き、圧力と電流の同時印加による加熱、緻密化のための短い保持期間、そして最後に急速冷却です。SPSのユニークな点はその加熱メカニズムにあり、パルス直流電流が導電性ダイと粉末試料自体を通過することで、非常に高速で均一な加熱が実現されます。

スパークプラズマ焼結における決定的な違いは、単に工程だけでなく、それらがどのように実行されるかです。機械的圧力と直接的な電流加熱を組み合わせることで、SPSは従来のメソッドと比較して、粒子を緻密な固体に融合させるのに必要な時間と温度を劇的に削減します。

SPSプロセス:段階ごとの詳細

プロセスの核心は機械内部で起こりますが、粉末から最終部品までの完全なワークフローを理解することが不可欠です。

H3: 「グリーンボディ」の準備

SPSプロセスを開始する前に、原材料を準備する必要があります。これには通常、粉末状の金属またはセラミックスを、多くの場合添加剤とともに混合し、均質な混合物を作成することが含まれます。この粉末は、最も一般的にグラファイト製の導電性ダイに装填されます。

H3: ステージ1:装填とガス除去

粉末を含むダイはSPSプロセスチャンバーに配置されます。その後、チャンバーは密閉され、高真空に排気されます。このステップは、最終製品の酸化や不純物の原因となる可能性のある空気やその他の閉じ込められたガスを除去するために重要です。

H3: ステージ2:圧縮と加熱

これはSPSが独自の特徴を発揮する核心的なイベントです。パンチを介して粉末に一軸圧力が加えられると同時に、高電流、低電圧のパルス直流電流がダイと試料に直接流されます。これにより、材料全体に急速で均一な熱が発生します。

H3: ステージ3:緻密化と保持

圧力と高温の組み合わせにより、個々の粉末粒子が変形して融合し、緻密化として知られるプロセスが起こります。材料は、細孔を除去し、部品が目標密度に達するように、ピーク焼結温度で非常に短い時間(多くの場合わずか数分)保持されます。

H3: ステージ4:冷却

緻密化が完了すると、電流は遮断されます。その後、システムは急速に冷却され、多くの場合、補助的な冷却が行われます。この急速冷却は、材料の微細な結晶粒構造を維持するのに役立ち、これは優れた機械的特性を達成するためにしばしば望ましいものです。

「スパークプラズマ」が実際に意味するもの

その名称は誤解を招く可能性があります。真のプラズマは通常生成されませんが、粉末粒子間に独自の電気現象が発生し、焼結プロセスを加速します。

H3: ジュール加熱の支配的な役割

主要な加熱メカニズムはジュール加熱です。電流が導電性グラファイトダイと粉末コンパクトを通過すると、それらの固有の電気抵抗により、非常に迅速かつ均一に加熱されます。ダイは外部から試料を加熱し、粉末を通過する電流は内部から加熱します。

H3: 「スパーク」放電の影響

微視的なレベルでは、隣接する粉末粒子間の隙間で電気放電が発生することがあります。この瞬間的なスパークは、局所的に超高温を生成し、2つの主要な目的を果たします。それは、不純物を蒸発させて粒子表面を清浄化し、酸化層を分解することで、優れた結合のための表面を準備します。

H3: その結果:迅速な低温緻密化

この二重加熱メカニズムにより、材料は数時間ではなく数分で焼結温度に達することができます。スパーク放電による表面活性化は、粒子間の「ネック」形成をより効果的に促進し、従来の炉よりも数百度低い温度で完全な緻密化を可能にします。

トレードオフと考慮事項を理解する

SPSは強力ですが、万能な解決策ではありません。その限界を理解することが、効果的に使用するための鍵です。

H3: 材料と形状の制約

SPSは、少なくともある程度の電気伝導性を持つ材料に最も効果的です。絶縁性セラミックスもグラファイトダイが熱くなるため焼結できますが、プロセス効率は低下します。さらに、剛性ダイと一軸圧力の使用は、一般的にプロセスを円筒形やディスクのような単純な形状に限定します。

H3: 装置とスケール

SPSシステムは特殊であり、従来の炉よりも高価です。製造できる部品のサイズも、処理チャンバーのサイズと、より大きな部品に必要な膨大な電力によって制限されます。

目標に合った適切な選択をする

焼結方法の選択は、速度、材料特性、形状に関するプロジェクトの特定のニーズに完全に依存します。

- 迅速なプロトタイピングや研究が主な焦点の場合: SPSは、新しい合金や複合材料の緻密なサンプルを迅速に製造し、テストするための比類のないツールです。

- ナノ構造の保持が主な焦点の場合: SPSの短いサイクル時間と低い温度は、大幅な結晶粒成長を引き起こすことなくナノ材料を固化するのに理想的です。

- 複雑な形状の大量生産が主な焦点の場合: 金属射出成形などの従来の焼結プロセスは、大量生産で幾何学的に複雑な部品には、よりスケーラブルで費用対効果が高いことがよくあります。

最終的に、スパークプラズマ焼結を習得することは、微細な結晶粒構造を持つ完全に緻密な材料が優先される場合に、その驚異的な速度と効率を活用することです。

要約表:

| SPSプロセス段階 | 主要なアクション | 主な利点 |

|---|---|---|

| 1. 装填とガス除去 | 粉末をグラファイトダイに装填し、チャンバーを排気します。 | 酸化や不純物を防ぐためにガスを除去します。 |

| 2. 圧縮と加熱 | 一軸圧力とパルス直流電流を同時に印加します。 | ジュール加熱とスパーク放電による迅速で均一な加熱。 |

| 3. 緻密化と保持 | 材料をピーク温度で短時間(数分間)保持します。 | 粒子が融合し、細孔が除去されてほぼ完全な密度を達成します。 |

| 4. 冷却 | 電流を遮断し、システムを急速に冷却します。 | 優れた特性のために微細な結晶粒構造を保持します。 |

研究やプロトタイピングのために、スパークプラズマ焼結の速度と精度を活用する準備はできていますか?

KINTEKは、迅速な緻密化とデリケートなナノ構造の保持を支援するため、焼結ソリューションを含む高度な実験装置を専門としています。当社の専門知識は、優れた特性を持つ材料を開発する研究者やエンジニアをサポートします。

当社のソリューションがお客様の材料開発目標をどのように加速できるかについて、今すぐ当社の専門家にご連絡ください。

ビジュアルガイド

関連製品

- スパークプラズマ焼結炉 SPS炉

- 実験室用滅菌器 ラボオートクレーブ パルス真空リフティング滅菌器

- 小型真空熱処理・タングステン線焼結炉

- 真空熱処理・モリブデン線焼結炉(真空焼結用)

- 真空歯科用ポーセリン焼結炉

よくある質問

- 冷間等方圧プレスと熱間等方圧プレスの違いは何ですか?成形と緻密化のガイド

- NiCrCoTiVの真空熱間プレス焼結における黒鉛型(グラファイトモールド)の役割とは? 高合金密度達成

- 真空熱プレス炉のグラディエント加熱機能はなぜ不可欠なのですか? グラファイト・アルミニウム複合材料の強化

- CuCr50真空熱間プレスにおける黒鉛型(グラファイトモールド)の重要性とは?合金密度と純度の向上

- TlBr材料の準備におけるホットプレス装置の機能は何ですか?高解像度半導体の実現

- TlBr半導体におけるホットプレス(熱間プレス)の重要な機能は何ですか?検出器の精度と結晶密度を最大化すること

- 真空熱間プレス焼結炉は、TiBw/TA15の合成をどのように促進しますか? 100%の高密度チタン複合材料を実現

- 真空熱間プレス焼結炉の主な機能は何ですか?高密度化と冶金結合を実現する