はい、アルミニウムは焼結できますが、鉄や銅のような材料に比べてプロセスははるかに困難です。成功の鍵は、アルミニウム粉末粒子の表面に自然に形成される強固な酸化物層を克服することにあります。この層は、焼結を成功させるために必要な金属結合の障壁となります。

技術的には可能ですが、アルミニウムの焼結は、その持続的な酸化物層を破壊するために高度な技術を必要とする特殊なプロセスです。多くの用途では、鋳造や機械加工といった従来の製造方法の方が実用的で費用対効果が高いままです。

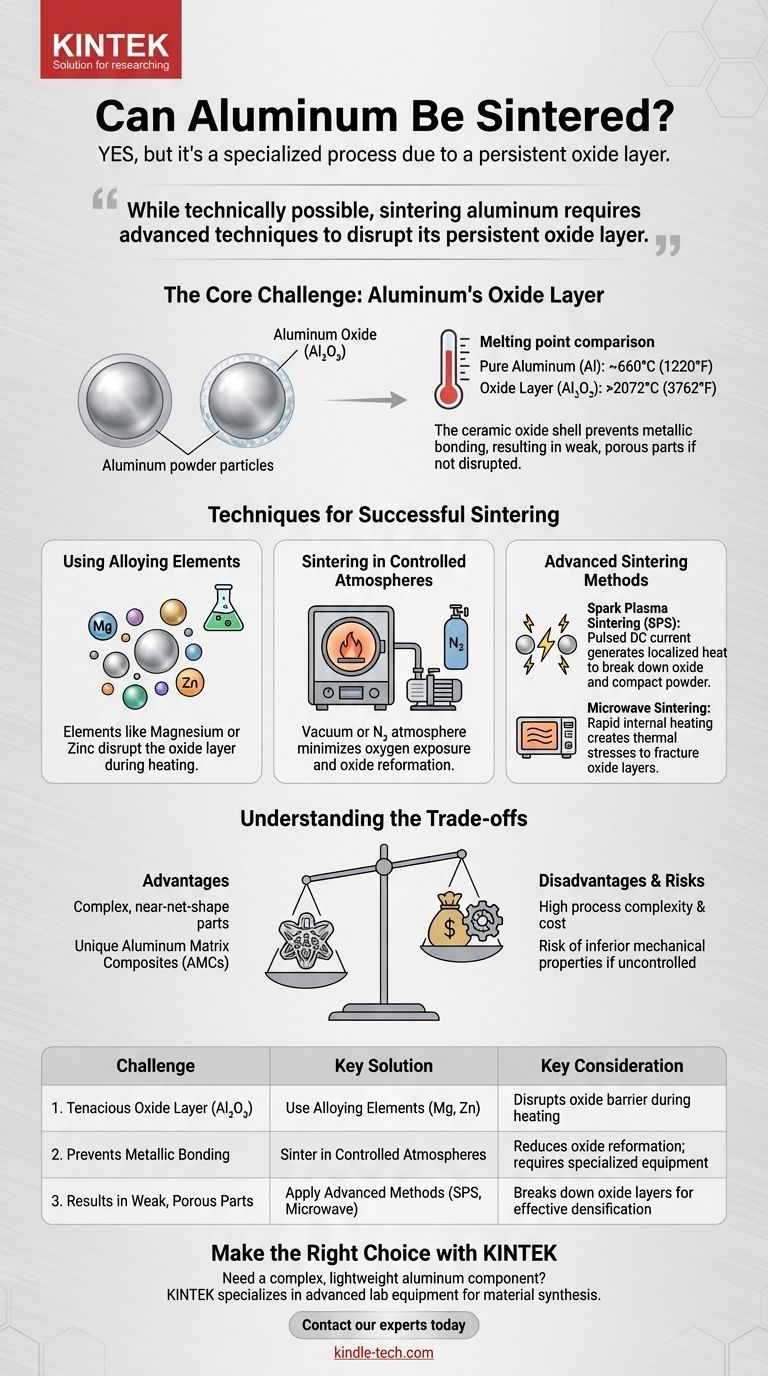

核心的な課題:アルミニウムの酸化物層

アルミニウムの焼結がなぜ難しいのかを理解するには、まず材料の微視的な挙動を理解する必要があります。主な障害はアルミニウム自体ではなく、すべての粉末粒子を覆うセラミックの殻です。

酸化物層とは?

アルミニウムは酸素と非常に反応しやすい性質を持っています。空気に触れると、瞬時に非常に薄く、硬く、化学的に安定した酸化アルミニウム(Al₂O₃)の層を形成します。これはアルミナとしても知られています。

この酸化物層は自己不動態化性があり、下にあるアルミニウムをさらなる酸化から保護します。これがアルミニウム部品が非常に耐食性に優れている理由です。

なぜ焼結を妨げるのか

核心的な問題は、融点に大きな違いがあることです。純粋なアルミニウムは約660°C(1220°F)で溶融しますが、その酸化物層であるAl₂O₃は2072°C(3762°F)以上で溶融します。

従来の焼結プロセスでは、炉の温度は金属粒子間の原子拡散を引き起こし、それらを結合させるのに十分な高さにまで上昇します。アルミニウムの場合、金属を焼結するのに必要な温度は、周囲の高温セラミック酸化物シェルを分解するにははるかに低すぎます。粒子は互いに分離されたままになります。

機械的特性への影響

この酸化物バリアが適切に除去または破壊されない場合、結果として得られる部品は、固体金属部品ではなく、粉末粒子の結合が弱い集合体となります。これにより、高い多孔性、低い機械的強度、脆性が生じ、ほとんどの工学用途で部品が信頼できないものとなります。

アルミニウムを成功裏に焼結するための技術

エンジニアは、酸化物層の課題を克服するために、いくつかの特殊な戦略を開発してきました。これらの方法は、高密度で強力な焼結アルミニウム部品を製造するために不可欠です。

合金元素の使用

一般的な戦略の1つは、アルミニウム粉末を特定の合金元素と混合することです。マグネシウム、亜鉛、リチウムなどの元素は、加熱中に酸化物層を破壊するのを助け、純粋なアルミニウム粒子が接触して結合することを可能にします。

制御された雰囲気での焼結

焼結プロセスを真空または窒素ベースの雰囲気で行うと、利用可能な酸素が最小限に抑えられ、加熱中の酸化物層の再形成を減らすのに役立ちます。ただし、これは粉末にすでに存在する酸化物を除去するものではありません。

高度な焼結方法

より新しく、より高度な技術は、アルミニウムにとってより効果的であることがよくあります。

- スパークプラズマ焼結(SPS):この方法は、パルス直流電流を使用して粒子間にプラズマを生成します。これにより、強力な局所的な熱が発生し、酸化物層を物理的に破壊すると同時に、粉末を圧縮するために圧力を加え、迅速かつ効果的な緻密化を可能にします。

- マイクロ波焼結:この技術は、マイクロ波エネルギーを使用して材料を内部から加熱します。この急速で体積的な加熱は、酸化物層を破壊するのに役立つ熱応力を生成し、より良い結合を促進します。

トレードオフの理解

アルミニウムの焼結を選択することは、その潜在的な利点と、プロセスの複雑さおよびコストという大きな課題とのバランスを取ることを意味します。これは普遍的に優れた方法ではありません。

焼結アルミニウムの利点

適切に実行された場合、焼結は、機械加工では困難または高価な、複雑でニアネットシェイプの部品を最小限の材料廃棄で作成することを可能にします。

また、アルミニウム粉末をセラミック補強材と混合することで、標準的な合金では不可能な特定の特性を持つ独自のアルミニウムマトリックス複合材料(AMC)を作成する道も開きます。

欠点とリスク

主な欠点は、プロセスの複雑さとコストです。アルミニウム焼結を成功させるために必要な特殊な設備と制御された環境は、従来の粉末冶金設備よりも高価です。

また、プロセスが完全に制御されていない場合、劣悪な機械的特性を持つ部品が製造される重大なリスクもあります。最終的な密度と強度は、粉末の品質、雰囲気の純度、温度プロファイルに非常に敏感である可能性があります。

目標に合った適切な選択をする

アルミニウム部品に焼結を使用するという決定は、最終的な用途と設計の優先順位によって決まる必要があります。

- 複雑で軽量なニアネットシェイプ部品の作成が主な焦点であり、性能が重要である場合:焼結は実行可能な方法ですが、プロセス開発に多大な投資をするか、専門プロバイダーと提携する必要があります。

- 最大の強度、疲労抵抗、または単純な形状に対する費用対効果が主な焦点である場合:ビレットからのCNC機械加工、ダイカスト、または押し出しなどの従来の方法が、ほとんどの場合、優れた選択肢となります。

- 独自の特性を持つ新規材料(例:AMC)の開発が主な焦点である場合:スパークプラズマ焼結などの高度な焼結技術が、多くの場合、最良または唯一の利用可能な方法です。

これらの基本的な課題と解決策を理解することが、焼結が特定の用途にとって正しい製造経路であるかどうかを判断する鍵となります。

要約表:

| 課題 | 主な解決策 | 主な考慮事項 |

|---|---|---|

| 強固な酸化物層(Al₂O₃) | 合金元素(Mg、Zn)の使用 | 加熱中に酸化物バリアを破壊する |

| 金属結合を妨げる | 制御された雰囲気での焼結 | 酸化物の再形成を低減。特殊な設備が必要 |

| 弱く多孔質な部品になる | 高度な方法(SPS、マイクロ波)の適用 | 効果的な緻密化のために酸化物層を分解する |

複雑で軽量なアルミニウム部品を製造する必要がありますか? アルミニウムの焼結は非常に特殊なプロセスです。KINTEKは、困難な材料合成のための高度な実験装置と消耗品を専門としています。当社の専門知識は、アルミニウム焼結の複雑さを乗り越え、高性能な結果を達成するのに役立ちます。プロジェクトについて話し合い、お客様の実験室のニーズに合った適切なソリューションを見つけるために、今すぐ当社の専門家にお問い合わせください。

ビジュアルガイド