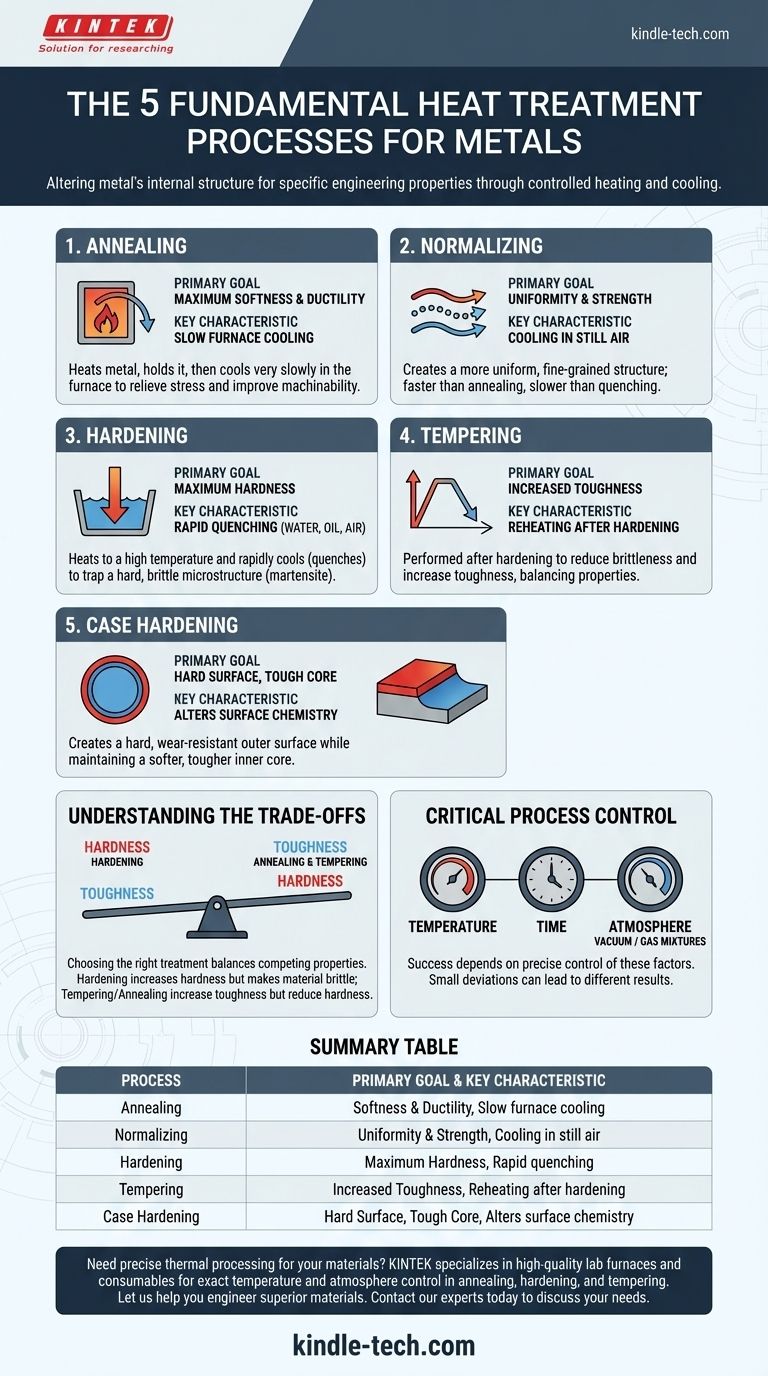

正確に言うと、金属の最も基本的な5つの熱処理プロセスは、焼なまし、焼ならし、焼入れ、焼戻し、そして表面硬化です。各プロセスには、金属の内部構造を意図的に変化させ、それによって強度、硬度、延性などの物理的特性を特定の工学的要件に合わせて変更するように設計された、特定の加熱および冷却サイクルが含まれます。

熱処理の主な目的は、金属を加熱するだけでなく、その内部結晶構造を正確に制御することです。温度、時間、冷却速度を管理することで、特定の用途に対して硬度と靭性の望ましいバランスを達成するように金属の特性を調整できます。

目標:金属のミクロ組織を操作する

熱処理は、金属内の微細な結晶構造、つまりミクロ組織を変化させることによって機能します。加熱によりこれらの結晶がその形成を変化させることができ、冷却速度によって特定の構造が固定され、それが材料の巨視的特性を決定します。

焼なまし:最大の軟度と延性のために

焼なましは、金属を可能な限り軟らかく、延性を持たせるために使用されるプロセスです。これはしばしば、内部応力を除去したり、被削性を向上させたり、さらなる成形加工のために材料を準備したりするために行われます。

このプロセスでは、金属を特定の温度まで加熱し、その温度で一定時間保持した後、非常にゆっくりと冷却します。通常は炉内で冷却します。このゆっくりとした冷却により、内部の結晶粒が大きく均一に成長し、軟らかく、応力の低い状態になります。

焼ならし:均一性と強度のために

焼ならしは焼なましと混同されがちですが、その目的は異なります。内部応力を除去しつつ、予測可能なレベルの硬度と強度を提供するために、より均一で微細なミクロ組織を作り出すことを目指します。

主な違いは冷却速度です。加熱後、金属は炉から取り出され、静止空気中で冷却されます。これは炉内冷却(焼なまし)よりも速く、焼入れ(焼入れ)よりも遅いため、焼なましされたものよりもわずかに硬く、強いが、それでも容易に加工できる材料が得られます。

焼入れ:最大の硬度と耐摩耗性のために

焼入れは、鋼を著しく硬くし、耐摩耗性を高めるために使用されます。これは、切削工具、ベアリング、高荷重に耐えなければならない構造部品などの用途に不可欠です。

このプロセスでは、鋼を高温に加熱してそのミクロ組織を変化させ、その後、焼入れと呼ばれる急速冷却プロセスが続きます。焼入れは通常、水、油、または空気中で行われ、この急速冷却によって鋼は非常に硬いが非常に脆い結晶状態であるマルテンサイトに「閉じ込められます」。

焼戻し:靭性を高めるために

焼入れされた部品は、実用には脆すぎる場合が多く、わずかな衝撃で破損する可能性があります。焼戻しは、この脆性を低減し、靭性を高めるために焼入れ直後に行われる二次プロセスです。

焼入れされた部品は、はるかに低い温度に再加熱され、一定時間保持された後、冷却されます。このプロセスにより、内部応力の一部が緩和され、脆いマルテンサイト構造がわずかに変化し、わずかな硬度と引き換えに靭性と耐衝撃性が大幅に向上します。

表面硬化:強靭な芯と硬い表面のために

表面硬化(ケースハーデニング)は、硬く耐摩耗性のある外表面(「ケース」)と、より軟らかく強靭な内部芯という2つの異なる領域を持つ部品を作成します。これは、表面摩耗に耐える必要があり、同時に破損することなく衝撃に耐える必要がある歯車やシャフトなどの部品に最適です。

浸炭(表面に炭素を添加する)などのプロセスは、表面層の化学組成を変化させてから焼入れおよび焼戻しサイクルを行うために使用され、芯は延性を保ちながら表面のみに影響を与えます。

トレードオフを理解する

適切な熱処理を選択することは、競合する特性のバランスを取ることです。すべての望ましい特性を同時に最大化することは不可能です。

硬度と靭性のジレンマ

熱処理における最も基本的なトレードオフは、硬度と靭性の間にあります。

- 焼入れは極端な強度と耐摩耗性を生み出しますが、材料を脆くします(低い靭性)。

- 焼戻しと焼なましは靭性と延性を高めますが、材料全体の硬度と強度を低下させます。

焼入れと焼戻しの最終的な組み合わせは、意図された用途に最適な性能を達成するための慎重に計算された妥協点です。

プロセス制御の重要な役割

あらゆる熱処理の成功は、温度、時間、雰囲気という3つの要素の正確な制御にかかっています。

炉の温度や冷却速度のわずかなずれでも、結果は大きく異なる可能性があります。さらに、高度な用途で述べられているように、炉の雰囲気(例:真空または特定のガス混合物を使用)を制御することは、完成した部品の酸化などの不要な表面反応を防ぐために不可欠です。

用途に合った適切な選択をする

最終的な選択は、部品の工学的目標に完全に依存します。

- 被削性または応力除去が主な焦点の場合:最大の軟度のために焼なましを選択するか、より均一な構造のために焼ならしを選択します。

- 表面の極端な耐摩耗性が主な焦点の場合:硬い外側と強靭な芯を作成するには、表面硬化が正しいアプローチです。

- 高強度と耐衝撃性が主な焦点の場合:焼入れ(急冷による)とそれに続く焼戻しの組み合わせが、工具や構造部品の標準的な経路です。

- 金属をその後の成形プロセス用に準備することが主な焦点の場合:焼なましは、材料を延性にして成形しやすくするために使用されます。

最終的に、熱処理は標準的な金属部品を、特定のタスクのために設計された高性能部品へと変貌させます。

要約表:

| プロセス | 主な目標 | 主な特徴 |

|---|---|---|

| 焼なまし | 軟度と延性 | 炉内でのゆっくりとした冷却 |

| 焼ならし | 均一性と強度 | 静止空気中での冷却 |

| 焼入れ | 最大の硬度 | 急速な焼入れ |

| 焼戻し | 靭性の向上 | 焼入れ後の再加熱 |

| 表面硬化 | 硬い表面、強靭な芯 | 表面化学の変化 |

材料の精密な熱処理が必要ですか?

適切な熱処理は、金属部品の硬度、強度、靭性の完璧なバランスを達成するために不可欠です。KINTEKは、焼なまし、焼入れ、焼戻しなどのプロセスにおける正確な温度および雰囲気制御に必要な高品質の実験用炉と消耗品を提供することに特化しています。

優れた材料の設計をお手伝いします。 今すぐ専門家にお問い合わせください。お客様の特定の実験装置のニーズについて話し合い、熱処理プロセスが一貫した信頼性の高い結果をもたらすことを保証します。

ビジュアルガイド

関連製品

- 実験室用 1700℃ マッフル炉

- 実験室用脱脂・予備焼結用高温マッフル炉

- 実験室用ラピッドサーマルプロセス(RTP)石英管炉

- 1700℃実験室用高温管状炉(アルミナチューブ付き)

- 黒鉛真空炉 高熱伝導率フィルム黒鉛化炉

よくある質問

- 焼結温度と融点はどのように関連していますか?固相接合へのガイド

- チタン積層板にアルゴン保護付き真空拡散接合炉が使用されるのはなぜですか?ピーク強度を解き放つ

- なぜ蒸発には真空圧が必要なのでしょうか?研究室のプロセスを正確に制御する

- CSDタングステンコーティングに真空オーブンが必要なのはなぜですか?正確な蒸発とコーティングの完全性を確保する

- 高温加熱炉は、耐火複合材料の熱衝撃抵抗をどのように評価するために使用されますか?

- 熱処理にはどのような種類の炉が使用されますか?プロセスに最適な熱処理ソリューションをマッチングさせる

- 真空熱処理はなぜ行われるのか?清浄な表面で優れた金属特性を実現

- 廃マグネシウムチップ用真空昇華装置に独立したオイル配管が必要なのはなぜですか?高純度金属を確保する