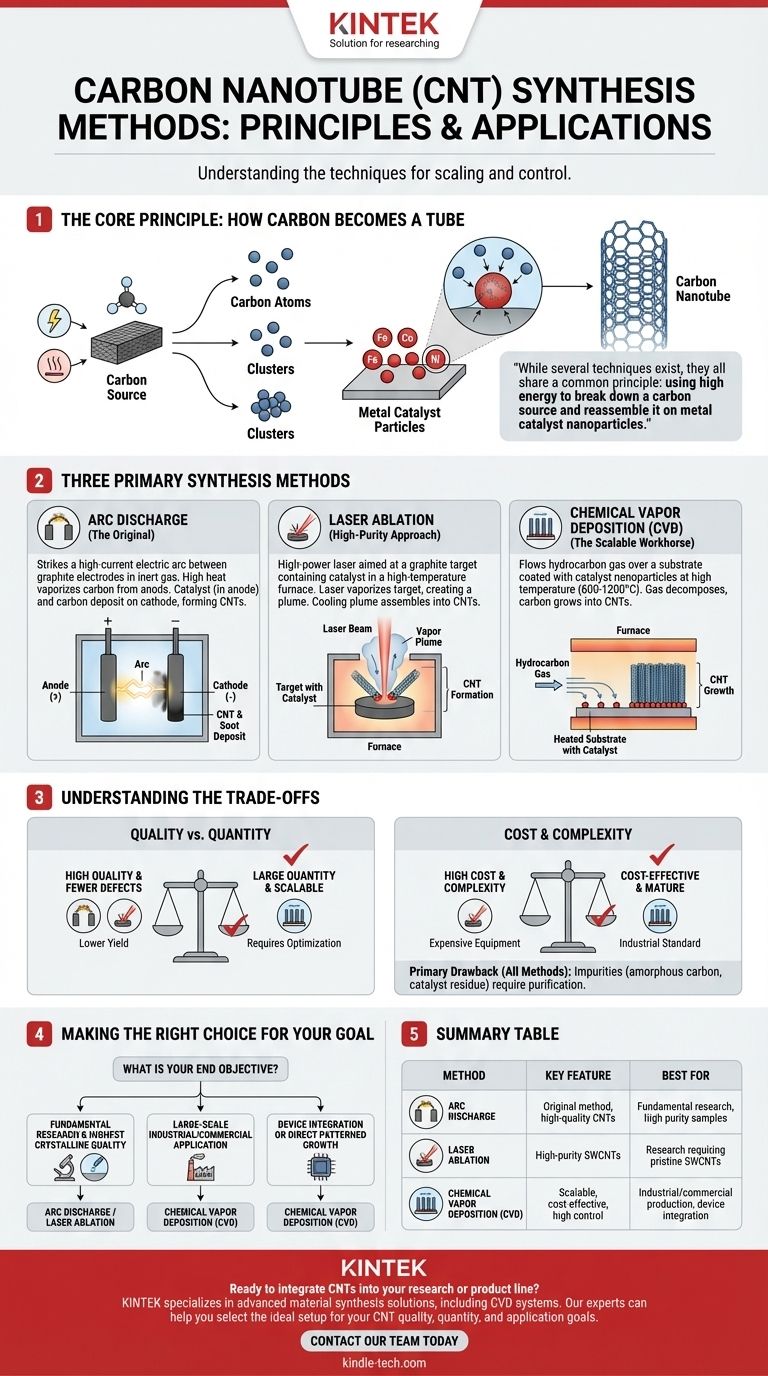

カーボンナノチューブ(CNTs)の合成に用いられる**3つの主要な方法**は、アーク放電、レーザーアブレーション、および化学気相成長法(CVD)です。最初の2つは歴史的に重要でしたが、CVDはその優れたスケーラビリティと最終製品の制御性により、最も支配的で商業的に実行可能な技術となっています。

いくつかの技術が存在しますが、それらはすべて共通の原理を共有しています。それは、高エネルギーを使用して炭素源を分解し、金属触媒ナノ粒子上で再構築することです。方法の選択は、CNTsの品質、生産規模、コストの間の重要なトレードオフです。

核心原理:炭素がチューブになる方法

具体的な方法を比較する前に、ほぼすべてのCNTs合成の根底にある基本的なメカニズムを理解することが重要です。このプロセスは2つの主要なステップに依存しています。

炭素源の活性化

まず、炭素含有源材料に、それを高度に移動性の個々の炭素原子または小さなクラスターに分解するのに十分なエネルギーを供給する必要があります。この源は固体(グラファイトなど)または気体(メタンやアセチレンなど)のいずれかです。

金属触媒の役割

これらの炭素原子は、鉄、コバルト、ニッケルなどの金属**触媒**のナノサイズの粒子に向かって拡散し、溶解します。これらの触媒粒子を種と考えてください。触媒が炭素で飽和すると、炭素原子が析出し、安定した円筒形のハニカム格子構造のカーボンナノチューブに自己組織化します。

3つの主要な合成方法の内訳

3つの主要な方法のそれぞれは、上記で説明した2つの核心ステップを達成するための異なる方法にすぎません。

アーク放電:最初の方法

これは、CNTsを製造するために使用された最初の技術でした。不活性ガス雰囲気中で2つのグラファイト電極間に高電流アークを発生させることを含みます。

アークからの強烈な熱は、正極(アノード)から炭素を蒸発させます。アノードに混合された触媒と炭素原子は、負極(カソード)に堆積し、煤などの他の炭素副産物とともにCNTsを形成します。

レーザーアブレーション:高純度アプローチ

この方法では、高出力レーザービームが金属触媒を含むグラファイトターゲットに向けられます。このプロセスは、不活性ガスで満たされた高温炉内で行われます。

レーザーのエネルギーがターゲットを蒸発させ、炭素原子と触媒粒子のプルームを生成します。このプルームが冷却されると、炭素原子は触媒粒子上でCNTsに組み立てられます。この方法は、高純度の単層カーボンナノチューブ(SWCNTs)を製造することで知られています。

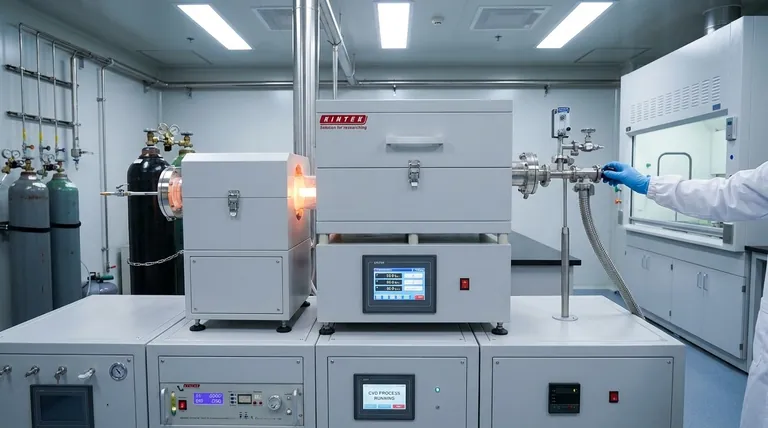

化学気相成長法(CVD):スケーラブルな主力

**CVD**は、研究と産業の両方で最も広く使用されている方法です。これは、触媒ナノ粒子の層でコーティングされた基板上に炭化水素ガスを流すことを含みます。

高温(通常600〜1200°C)に加熱されると、ガスは分解し、炭素原子を放出し、それが触媒サイトでCNTsに成長します。CVDは、ナノチューブの長さ、直径、および配向を非常に高い精度で制御でき、大量生産のためにスケールアップすることができます。

トレードオフの理解

すべての用途に完璧な単一の合成方法はありません。選択は常に競合する優先順位のバランスを取ることを伴います。

品質 vs. 量

**アーク放電**と**レーザーアブレーション**は、一般的に構造品質が高く、欠陥の少ないCNTsを生成します。しかし、その収量は比較的低いです。

**CVD**は、大量のCNTsを生産する上で比類のないものであり、産業用途の標準となっています。品質は優れている可能性がありますが、多くの場合、慎重な最適化と後処理が必要です。

コストと複雑さ

レーザーアブレーションは、高出力レーザーのコストと低い生産率のため、最も高価な方法です。アーク放電は安価ですが、制御が難しい場合があります。

CVDは、大規模生産のための最も**費用対効果の高い**技術的に成熟したプラットフォームであり、商業用CNTs市場の基盤を形成しています。

制御と純度

CVDは最高の**制御**度を提供します。基板上に触媒をパターン化することで、特定の場所にCNTsを成長させることができ、エレクトロニクスやセンサーの用途向けに垂直に整列した「フォレスト」を作成できます。

すべての方法の主な欠点は、アモルファス炭素や残留金属触媒粒子などの不純物の存在であり、これらは精製ステップを通じて除去する必要があります。

目標に合った適切な選択をする

合成方法の選択は、最終目標に完全に依存します。

- **基礎研究と最高の結晶品質が主な焦点である場合:** アーク放電またはレーザーアブレーションは、科学的研究のための原始的なサンプルを製造するための古典的な選択肢です。

- **大規模な産業または商業用途が主な焦点である場合:** 化学気相成長法(CVD)は、そのスケーラビリティ、制御性、および費用対効果のために、唯一実行可能な方法です。

- **CNTsをデバイスまたは基板に直接統合することが主な焦点である場合:** CVDは、事前に選択された表面に直接パターン化された成長を可能にするため、優れた方法です。

最終的に、これらの核心的な方法とその関連するトレードオフを理解することで、あらゆるナノテクノロジーアプリケーションに適した合成経路を選択できるようになります。

要約表:

| 方法 | 主な特徴 | 最適な用途 |

|---|---|---|

| アーク放電 | 最初の方法、高品質CNTs | 基礎研究、高純度サンプル |

| レーザーアブレーション | 高純度単層カーボンナノチューブ(SWCNTs) | 原始的なSWCNTsを必要とする研究 |

| 化学気相成長法(CVD) | スケーラブル、費用対効果、高い制御性 | 産業/商業生産、デバイス統合 |

研究や製品ラインにCNTsを統合する準備はできていますか? 適切な合成方法は成功のために不可欠です。KINTEKは、CVDシステムなどの先進材料合成ソリューションを含む、実験装置と消耗品を専門としています。当社の専門家は、CNTsの品質、量、および用途に関する特定の目標を達成するための理想的なセットアップを選択するお手伝いをします。今すぐ当社のチームにご連絡ください。お客様のナノテクノロジープロジェクトをどのようにサポートできるかについてご相談ください!

ビジュアルガイド

関連製品

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- RF PECVDシステム RFプラズマエッチング装置

- 石英管付き1200℃分割管状炉 ラボ用管状炉