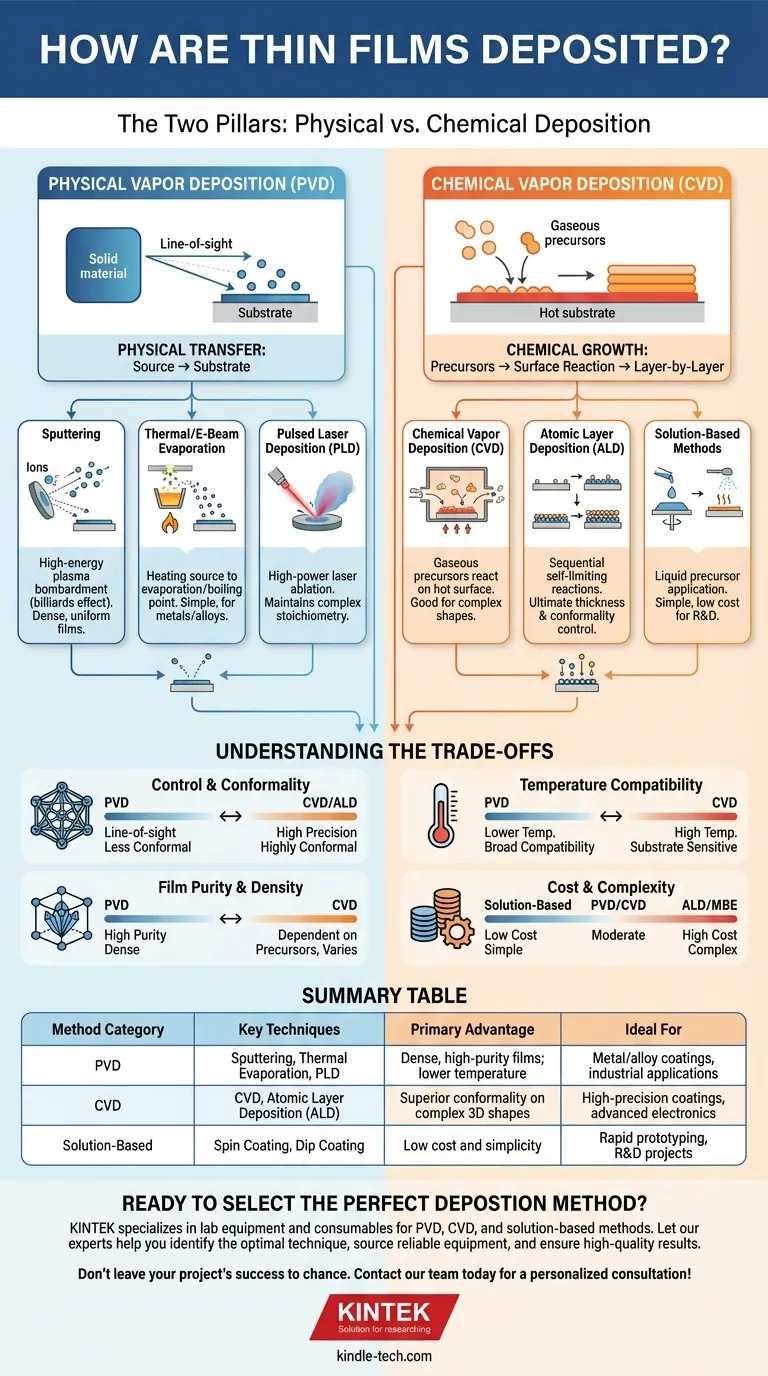

基本的に、薄膜成膜は物理気相成長(PVD)と化学気相成長(CVD)という2つの主要な技術群によって達成されます。PVDは、材料を物理的にソースから基板へ移動させるもので、原子一つ一つによるスプレー塗装のようなものです。対照的に、CVDは、前駆体ガスが基板表面で化学反応を起こすことによって膜を層状に成長させます。

根本的な選択は、単に手法だけでなく、その根底にあるメカニズムに関わります。物理的な移動プロセス(PVD)と化学的な成長プロセス(CVD)のどちらを選ぶかが最も重要な決定であり、それが膜の特性、均一性、コストを決定します。

二大柱:物理成膜と化学成膜

すべての薄膜成膜技術は、これら二つの主要なカテゴリーのいずれかに分類されます。それらの違いを理解することが、この分野全体を理解する鍵となります。

物理気相成長(PVD):材料の移動

PVD法は、材料の化学組成を変えることなく、固体材料をソース(「ターゲット」)から基板へ移動させます。これらはしばしば「直線的(line-of-sight)」プロセスであり、原子がソースからコーティングする表面へ直線的に移動することを意味します。

スパッタリング

スパッタリングは、非常に汎用性の高いPVDの主力技術です。高エネルギープラズマ(通常はアルゴンなどのガスから生成)を使用してターゲット材料を衝突させます。

この衝突は、微視的なビリヤードゲームのように機能し、ターゲットから原子を叩き出して放出させます。放出された原子は真空を通過し、基板上に堆積して、高密度で均一な膜を形成します。

熱蒸着

これは概念的に最も単純な方法の一つです。ソース材料を真空チャンバー内で加熱し、蒸発、つまり「沸騰」させます。

蒸発した原子は真空を通過し、より冷たい基板上で凝縮します。これは、冷たい鏡に水蒸気が凝結するのとよく似ています。より高度なバージョンである電子ビーム蒸着では、集束された電子ビームを使用して、融点の非常に高い材料を加熱します。

パルスレーザー成膜(PLD)

PLDでは、高出力のレーザービームを真空チャンバー内のターゲット材料に集光します。この強烈なエネルギーがターゲット材料のごく一部を瞬時に蒸発、つまり「アブレーション」させ、プラズマのプルーム(塊)を生成します。

このプラズマプルームはターゲットから広がり、基板上に薄膜として堆積します。この方法は、多元素材料の複雑な化学量論を維持するのに優れています。

化学的手法:膜の成長

化学的成膜法は、化学反応を利用して膜を作成します。これにより、複雑で非平面的な表面への被覆性が向上することがよくあります。

化学気相成長(CVD)

典型的なCVDプロセスでは、基板を反応チャンバー内に置き、加熱します。その後、必要な元素を含む前駆体ガスが導入されます。

これらのガスは基板の高温表面で反応し、目的の固体膜と揮発性の副生成物を形成します。副生成物はその後、排気されます。

原子層成膜(ALD)

ALDはCVDの高度な形態であり、膜の厚さとコンフォーマリティ(追従性)に対して究極の制御を提供します。これは、一度に原子一層ずつ膜を構築します。

このプロセスは、自己制限的な一連の化学反応を使用します。各ステップで材料の単一の単分子層が正確に追加されるため、比類のない精度と、極めて複雑な3D構造を完全にコーティングする能力が実現します。

溶液ベースの手法(ゾル-ゲル、スピンコーティング)

これらは、そのシンプルさと低コストが評価される液体相の化学的手法です。基板上に液体前駆体、すなわちゾルまたはゲルを塗布します。

スピンコーティング(基板を回転させて液体を広げる)、ディップコーティング(溶液に浸す)、またはスプレー熱分解などの技術が塗布に使用されます。その後、基板を乾燥および熱処理することで前駆体が最終形態に固化し、膜が形成されます。

トレードオフの理解

成膜方法の選択は、エンジニアリング上のトレードオフの問題です。単一の技術がすべての用途に最適ということはありません。

制御とコンフォーマリティ(追従性)

CVDプロセス、特にALDは、高度にコンフォーマルな膜を作成するのに優れています。これは、複雑で高アスペクト比のトレンチや3D形状を均一にコーティングできることを意味します。PVD法は基本的に直線的であり、「影になった」領域のコーティングが困難です。

温度と基板適合性

多くのCVDプロセスでは、化学反応を促進するために非常に高い温度が必要です。これは、ポリマーや特定の電子部品などのデリケートな基板を損傷する可能性があります。スパッタリングなどのPVD法は、より低温で実施できることが多く、より広範な適合性を持ちます。

膜の純度と密度

PVD法、特にスパッタリングは、高純度で非常に密度の高い膜を生成することで知られています。CVD膜の品質は、前駆体ガスの純度と反応条件の正確な制御に大きく依存します。

コストと複雑性

溶液ベースの手法は通常、最も安価でシンプルであり、研究開発に最適です。スパッタリングと熱蒸着は、高品質な産業生産において中程度のコストを占めます。ALDや分子線エピタキシー(MBE)(超高真空PVD技術)は、コストと複雑性が最も高く、最先端の用途のために予約されています。

目標に合わせた正しい選択をする

あなたのアプリケーションの主要な推進要因が、最適な成膜戦略を決定します。

- 究極の精度と複雑な形状への均一なコーティングが最優先事項の場合: 1オングストロームレベルの層ごとの制御が可能な原子層成膜(ALD)が優れた選択肢です。

- 産業用途向けに高密度で高品質な金属または合金膜の成膜が最優先事項の場合: スパッタリングは、性能とコストの堅牢で多用途なバランスを提供します。

- 迅速なプロトタイピングや低コストのラボスケール実験が最優先事項の場合: スピンコーティングやディップコーティングなどの溶液ベースの手法が、最もシンプルでアクセスしやすい出発点となります。

- 高度なエレクトロニクスや研究向けに超高純度の結晶性膜の成長が最優先事項の場合: MBEまたは特殊なCVDプロセスが業界標準です。

これらの基本原則を理解することで、単に手法を知っているだけでなく、特定のエンジニアリング課題に対して戦略的に適切なツールを選択できるようになります。

要約表:

| 手法カテゴリー | 主要技術 | 主な利点 | 理想的な用途 |

|---|---|---|---|

| 物理気相成長(PVD) | スパッタリング、熱蒸着、PLD | 高密度、高純度の膜。低温での成膜が可能 | 金属・合金コーティング、産業用途 |

| 化学気相成長(CVD) | CVD、原子層成膜(ALD) | 複雑な3D形状に対する優れたコンフォーマリティ | 高精度コーティング、先端エレクトロニクス |

| 溶液ベースの手法 | スピンコーティング、ディップコーティング | 低コストとシンプルさ | 迅速なプロトタイピング、R&Dプロジェクト |

プロジェクトに最適な成膜方法を選択する準備はできましたか?

適切な薄膜成膜技術の選択は、プロジェクトが要求する膜特性、均一性、コスト効率を達成するために極めて重要です。KINTEKは、PVD、CVD、または溶液ベースの手法のいずれに取り組む場合でも、成功するために必要なラボ機器と消耗品を提供することに特化しています。

専門家によるサポートをご利用ください:

- 特定の材料と基板に最適な技術を特定する。

- スパッタリング、蒸着、ALDなどのための信頼できる機器を調達する。

- 高品質で再現性のある結果を得るためにラボを装備する。

プロジェクトの成功を偶然に任せないでください。今すぐ当社のチームに連絡して、個別相談を受けてください!

ビジュアルガイド

関連製品

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- RF PECVDシステム RFプラズマエッチング装置

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- ラミネート・加熱用真空熱プレス機