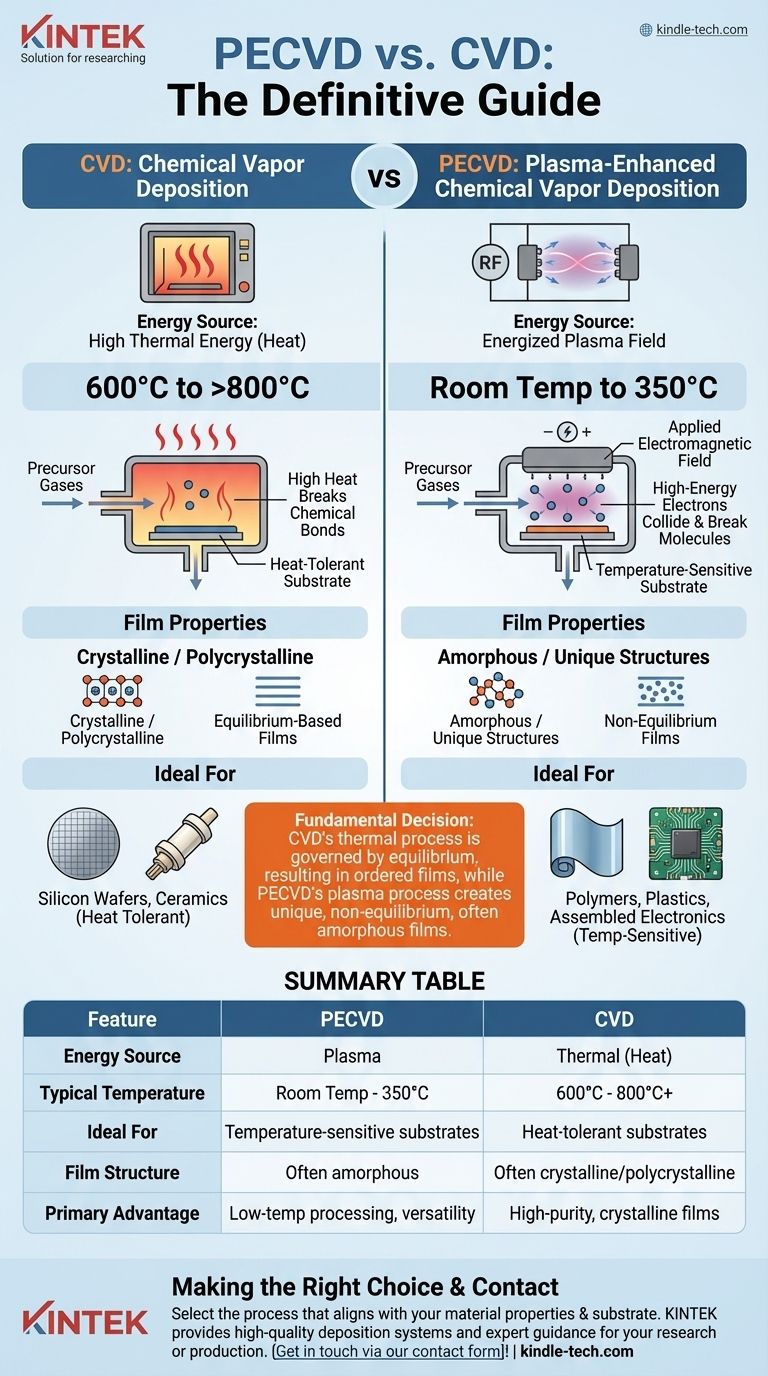

PECVDとCVDの根本的な違いは、薄膜堆積に必要なエネルギーをそれぞれどのように供給するかという点にあります。従来の化学気相成長法(CVD)は、化学反応を開始するために高い熱エネルギー、すなわち熱を使用し、通常600°Cから800°C以上を必要とします。これとは対照的に、プラズマCVD(PECVD)は、励起されたプラズマ場を使用して前駆体ガスを分解するため、プロセスの温度を室温から350°C程度の、はるかに低い温度で実行できます。

CVDとPECVDの選択は単なる温度の問題ではなく、結果として得られる膜の特性に関する根本的な決定です。CVDの熱プロセスは平衡によって支配されるのに対し、PECVDのプラズマプロセスは、構造的に異なることが多い独自の非平衡膜を生成します。

根本的な違い:エネルギー源

化学反応を活性化するために使用される方法は、必要な温度から作成できる材料の種類に至るまで、プロセス全体を決定します。

熱CVDの仕組み

従来のCVDプロセスでは、前駆体ガスが基板が非常に高温に加熱されるチャンバーに導入されます。

この強烈な熱が、ガス分子の化学結合を切断するために必要な熱エネルギーを提供します。その結果生じた反応種が加熱された基板上に堆積し、固体薄膜を形成します。

PECVDの仕組み

PECVDは、極端な熱をプラズマに置き換えます。このプロセスでは、低圧で前駆体ガスに電磁場(通常は高周波)が印加されます。

この場がガスをプラズマ、すなわち高エネルギー電子を含む物質の状態に励起します。これらの電子がガス分子に衝突し、高温を必要とせずに分子を反応性イオンやラジカルに分解します。これらの反応種が、はるかに低温の基板上に堆積します。

基板にとってなぜ重要なのか

この違いの最も直接的な結果は基板適合性です。

熱CVDの高温は、シリコンウェハやセラミックなど、熱に耐えられる材料への使用を制限します。PECVDの低温特性は、熱プロセスによって損傷または破壊される可能性のあるポリマー、プラスチック、複雑な電子部品などの温度に敏感な基板のコーティングに最適です。

膜特性への影響

エネルギー源は温度を変えるだけでなく、堆積の化学的性質、ひいては最終膜の特性を根本的に変化させます。

平衡反応と非平衡反応

熱CVDは熱力学的平衡により近い状態で動作します。反応は熱によって比較的制御された方法で駆動され、結晶または多結晶構造を持つ、高度に秩序化され、高密度で純粋な膜が生成されることがよくあります。

PECVD膜の独自性

PECVDは非平衡状態で動作します。高エネルギープラズマがガス分子を無差別に衝突させ、広範囲の反応性種を生成します。

これにより、平衡速度論によって制限されない非晶質(非結晶質)材料などの独自の膜組成の形成が可能になります。たとえば、PECVDは、太陽電池やマイクロエレクトロニクスに不可欠な特性を持つアモルファスシリコン(a-Si:H)や窒化ケイ素(SiNx)膜を堆積するための標準的な方法です。

実際的なトレードオフの理解

堆積方法の選択は、特定のアプリケーションに関連する潜在的な欠点とプロセスの利点を比較検討することを含みます。

利点:温度と汎用性

PECVDの主な利点は、低温で動作することです。これにより、コーティングできる材料の範囲が大幅に広がり、高温CVDでは不可能な設計と製造の柔軟性が得られます。

利点:堆積速度

プラズマを使用して反応物を活性化することにより、PECVDは多くの場合、熱CVDと比較して低温でより高い堆積速度を達成でき、多くの産業用途でより効率的なプロセスとなります。

考慮事項:膜の品質と構造

アモルファス膜には優れていますが、高純度で結晶質またはエピタキシャル層を目指す場合、PECVDは最良の選択肢ではないかもしれません。熱CVDの制御された高温環境は、より完全な結晶構造とより低い不純物レベルを持つ膜を製造する上でしばしば優れています。

考慮事項:プロセスの複雑さ

PECVDシステムは、基本的な熱CVDリアクターよりも本質的により複雑です。プラズマを生成および維持するために、RF電源やインピーダンス整合ネットワークなどの追加機器が必要です。これにより、機器の初期費用とメンテナンス要件が増加する可能性があります。

目標に合わせた正しい選択をする

選択は、コーティングする材料と最終膜に必要となる特性に完全に依存します。

- 耐熱性基板上に高純度で結晶質の膜を形成することを主な目的とする場合: 制御された平衡ベースの堆積プロセスにより、熱CVDがしばしば優れた方法となります。

- ポリマーや組み立てられた電子機器などの温度に敏感な材料のコーティングを主な目的とする場合: 低温動作により基板の損傷を防ぐため、PECVDが不可欠な選択肢となります。

- 独自の非晶質膜の作成や産業スループットのための高堆積速度の達成を主な目的とする場合: PECVDは、熱法では不可能な材料を形成し、効率を達成するための非平衡反応を可能にすることで、明確な利点を提供します。

このエネルギー活性化の核心的な違いを理解することで、基板だけでなく、達成する必要のある基本的な材料特性にも合致するプロセスを選択できるようになります。

要約表:

| 特徴 | PECVD | CVD |

|---|---|---|

| エネルギー源 | プラズマ | 熱(加熱) |

| 標準的な温度 | 室温 - 350°C | 600°C - 800°C以上 |

| 理想的な用途 | 温度に敏感な基板(ポリマー、電子部品) | 耐熱性基板(シリコン、セラミック) |

| 膜構造 | 多くの場合アモルファス(例:a-Si:H) | 多くの場合結晶質/多結晶質 |

| 主な利点 | 低温処理、汎用性 | 高純度、高品質の結晶質膜 |

研究または生産に最適な堆積プロセスを選択する準備はできましたか?

PECVDとCVDの選択は、目的の膜特性を達成し、基板を保護するために極めて重要です。KINTEKは、堆積システムを含む高品質のラボ機器を提供し、特定のアプリケーションのニーズに対応することに特化しています。当社の専門家は、お客様がこれらの技術的な決定を乗り切り、結果を最適化できるよう支援します。

今すぐお問い合わせいただき、お客様のプロジェクトについてご相談の上、当社のソリューションがお客様のラボの能力をどのように向上させることができるかをご確認ください。お問い合わせフォームからご連絡ください!

ビジュアルガイド

関連製品

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- RF PECVDシステム RFプラズマエッチング装置

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 電子ビーム蒸着コーティング 無酸素銅るつぼおよび蒸着用ボート