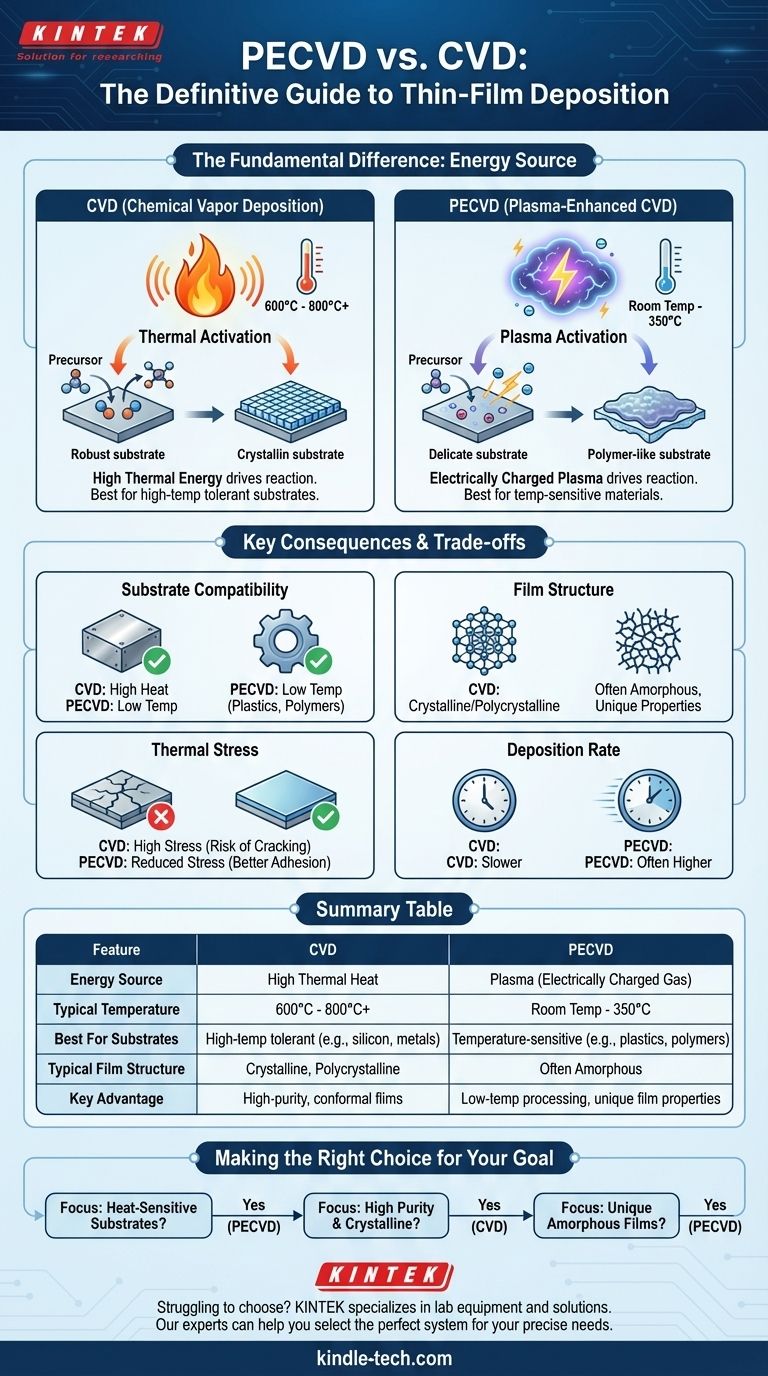

PECVDとCVDの根本的な違いは、化学反応を促進するために使用されるエネルギー源です。従来の化学気相成長法(CVD)は、前駆体ガスを分解して薄膜を堆積させるために必要な熱エネルギーを供給するために、多くの場合600℃以上の高温に依存します。対照的に、プラズマエッチング化学気相成長法(PECVD)は、このエネルギーを供給するために荷電ガス(プラズマ)を使用するため、プロセスをはるかに低温(通常350℃以下)で実行できます。

どちらの方法も気相から薄膜を堆積させますが、高温の代わりにプラズマを使用するPECVDが決定的な違いです。この置き換えにより、温度に敏感な材料への堆積が可能になり、従来の熱プロセスでは達成できない独自の膜構造を作成できます。

エネルギー源がプロセスを決定する方法

熱エネルギーとプラズマエネルギーの選択は、動作条件から最終的な材料特性に至るまで、堆積プロセス全体に大きな影響を与えます。

従来のCVDにおける熱活性化

従来のCVDは熱駆動プロセスです。基板を非常に高温(通常600℃~800℃)に加熱し、前駆体ガス分子が反応して基板表面に固体膜を形成するために必要な活性化エネルギーを供給します。

このプロセスは熱速度論によって支配され、反応は温度と圧力に基づいて予測可能であることを意味します。

PECVDにおけるプラズマ活性化

PECVDは異なる原理で動作します。熱の代わりに、電場を使用してガスをイオン化し、プラズマを生成します。このプラズマは、イオンと自由電子で満たされた高エネルギー環境です。

これらの高エネルギー電子は前駆体ガス分子と衝突し、化学結合を破壊して反応性ラジカルを生成します。これにより、高温を必要とせずに化学反応が「活性化」されるため、プロセスをはるかに低温(室温から350℃)で実行できます。

プラズマ対熱使用の主な結果

エネルギー源のこの根本的な違いは、特定の用途に適した方法を決定するいくつかの重要な違いにつながります。

基板適合性

PECVDの最も重要な利点は、低い動作温度です。これにより、プラスチック、ポリマー、既存の層を持つ複雑な半導体デバイスなど、従来のCVDの激しい熱に耐えられない基板への膜堆積に理想的です。

膜構造と特性

エネルギー源は、生成される膜の種類に直接影響します。熱CVDプロセスは、平衡速度論によって制限されることが多く、通常、結晶性または多結晶性の膜を生成します。

PECVDのプラズマ環境は、非平衡条件を作り出します。高エネルギーの非選択的な電子衝突は、まったく異なる膜構造をもたらす可能性があり、多くの場合、明確な光学的および機械的特性を持つ独自の非晶質膜を形成します。

熱応力の低減

従来のCVDの高温は、基板と新しく堆積した膜の両方に大きな熱応力を誘発し、ひび割れや剥離を引き起こす可能性があります。

PECVDの低温特性は、この熱応力を劇的に低減し、膜の密着性とコーティングされたコンポーネントの全体的な完全性を向上させます。

堆積速度

プラズマを使用して前駆体を活性化することにより、PECVDは熱CVDと比較して、低温でより高い堆積速度を達成できることがよくあります。これにより、製造環境におけるスループットと全体的なプロセス効率が向上します。

トレードオフの理解

PECVDは大きな利点をもたらしますが、熱CVDの万能な代替品ではありません。それぞれのプロセスにはその役割があります。

熱CVDの単純さ

基板が過度の熱に耐えられる用途では、熱CVDはよりシンプルで堅牢なプロセスになる可能性があります。複雑なRF電源やプラズマ封じ込めシステムを必要とせず、超高純度で高いコンフォーマル性を持つ結晶性膜を堆積させるための好ましい方法であることがよくあります。

PECVDの複雑さ

プラズマを導入すると、RF電力、周波数、ガス圧力など、プロセスにいくつかの変数が追加され、これらはすべて正確に制御する必要があります。プラズマ自体も、慎重に管理しないと基板表面にイオン衝撃による損傷を引き起こす可能性があります。

膜の純度と汚染

PECVDシステムのプラズマは、チャンバー壁から材料をスパッタリングすることがあり、それが不純物として成長中の膜に取り込まれる可能性があります。さらに、反応の選択性が低いため、水素がPECVD膜に取り込まれることが多く、特定の電子用途では望ましくない場合があります。

目標に応じた適切な選択

適切な堆積方法を選択するには、材料、基板、および目的の結果を明確に理解する必要があります。

- 熱に敏感な基板への堆積が主な焦点の場合: 低温動作のため、PECVDが決定的な選択肢となります。

- 高純度で結晶性の膜の達成が主な焦点であり、基板が熱に耐えられる場合: 従来の熱CVDの方が、より直接的で効果的な方法となることがよくあります。

- 独自の非晶質膜構造の作成が主な焦点の場合: PECVDは、これらの材料に必要な非平衡反応環境を提供します。

結局のところ、CVDは熱駆動プロセスであり、PECVDはプラズマ駆動プロセスであることを理解することが、特定の用途に最適なツールを選択するための鍵となります。

要約表:

| 特徴 | CVD(化学気相成長法) | PECVD(プラズマエッチング化学気相成長法) |

|---|---|---|

| エネルギー源 | 高い熱エネルギー(熱) | プラズマ(荷電ガス) |

| 標準的な温度 | 600℃ - 800℃以上 | 室温 - 350℃ |

| 最適な基板 | 高温耐性(例:シリコン、金属) | 温度に敏感(例:プラスチック、ポリマー) |

| 標準的な膜構造 | 結晶性、多結晶性 | 非晶質であることが多い |

| 主な利点 | 高純度でコンフォーマルな膜 | 低温処理、独自の膜特性 |

材料に最適な堆積プロセスを選択するのに苦労していませんか? PECVDとCVDの選択は、プロジェクトの成功にとって極めて重要です。KINTEKは、ラボ機器と消耗品を専門とし、すべての研究室のニーズに対応する専門的なソリューションを提供します。当社のチームは、お客様が必要とする正確な膜特性と基板適合性を達成するための最適なシステムを選択するお手伝いをします。

一緒に薄膜堆積プロセスを最適化しましょう。専門家による個別相談については、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- RF PECVDシステム RFプラズマエッチング装置

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- ラミネート・加熱用真空熱プレス機

よくある質問

- PECVDシステムとは?低温薄膜成膜のためのガイド

- DLCはどのように適用されますか?優れたコーティングのためのマスターPVDとPACVD

- 熱プラズマ化学気相成長法とは?要求の厳しい用途向けに優れたコーティングを実現

- アニーリング炉での後処理は、PECVD a-SiC薄膜をどのように改善しますか?優れた材料安定性を実現

- PECVDのワークフローとは?低温薄膜成膜のステップバイステップガイド

- HDPCVDの改善点と応用:半導体における高アスペクト比ギャップ充填の解決

- PECVDの利点は何ですか?優れた低温薄膜堆積を実現

- PECVDコーティングとは?エレクトロニクスおよび熱に敏感な材料のための低温プロセス