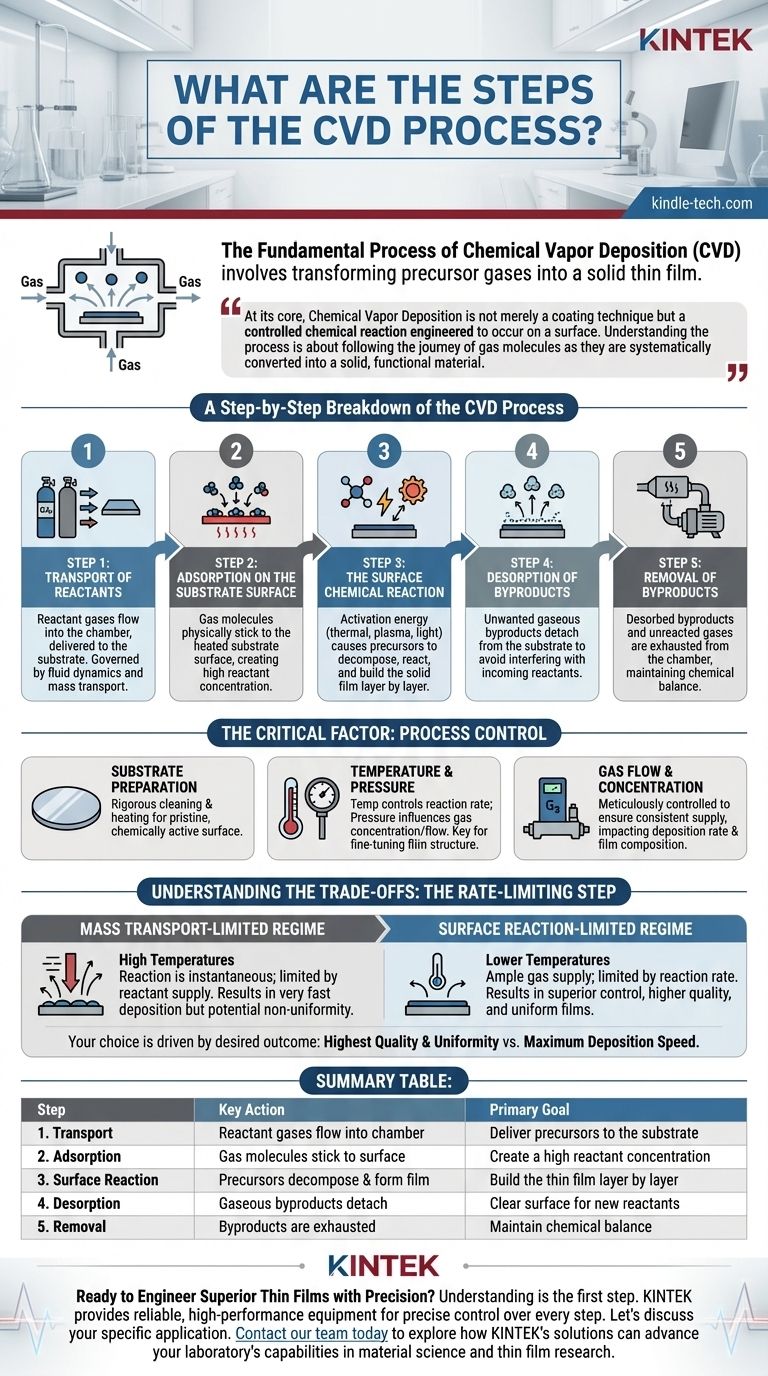

化学気相成長(CVD)の基本的なプロセスは、前駆体ガスを基板上の固体薄膜に変換するための一連の連続した事象を含みます。まず、反応物ガスが反応室に輸送され、次にそれらが基板表面に吸着されます。その後、通常は熱によって表面で化学反応が誘発され、目的の膜と気体の副生成物が形成され、それらが室外に排出されます。

本質的に、化学気相成長は単なるコーティング技術ではなく、表面で起こるように設計された制御された化学反応です。プロセスを理解するとは、ガス分子が体系的に固体で機能的な材料に変換されていく過程を追うことです。

CVDプロセスのステップごとの内訳

CVDプロセスは、普遍的に5つのステップのシーケンスとして理解できます。異なるシステムや材料が特定の変数を導入しますが、これらの中心的なメカニズムステップは一定のままです。

ステップ1:反応物の輸送

プロセスは、制御された反応物ガス(前駆体)と不活性希釈ガスまたはキャリアガスを反応室に導入することから始まります。これらのガスは、コーティングされる材料である基板に向かって流れます。この段階は流体力学と物質輸送の原理によって支配されます。なぜなら、基板近傍の反応物の濃度が極めて重要だからです。

ステップ2:基板表面への吸着

反応物ガス分子が基板に到達すると、それらは吸着と呼ばれるプロセスでその表面に物理的に付着します。これは一時的な付着であり、膜が形成される表面に直接、高濃度の反応物分子の層を作り出します。基板は通常、続く反応を促進するために加熱されます。

ステップ3:表面化学反応

これがCVDプロセスの核心です。活性化エネルギー源(最も一般的には加熱された基板からの熱エネルギーですが、プラズマや光の可能性もあります)の助けを借りて、吸着した前駆体分子は分解・反応します。この化学的変換により、核生成(安定したクラスターの初期形成)と成長を伴いながら、固体膜が層状に構築されます。

ステップ4:副生成物の脱着

固体膜を形成する化学反応では、ほぼ常に望ましくない気体の副生成物が生じます。これらの副生成物は、基板表面から離脱(脱着)する必要があります。すぐに離脱しないと、入ってくる反応物を妨害し、成長する膜の品質を損なう可能性があります。

ステップ5:副生成物の除去

最後に、脱着した気体の副生成物と未反応の前駆体ガスが基板から輸送されます。その後、通常は真空システムによって反応室から排気されます。この継続的な除去は、安定した堆積に必要な化学的バランスを維持するために不可欠です。

決定的な要素:プロセス制御

最終的な膜の品質、厚さ、特性は偶然の産物ではなく、室内の環境を正確に制御することによって決定されます。単にステップに従うだけでは不十分です。

基板の準備

このプロセスは基板の状態に非常に敏感です。堆積を開始する前に、基板は室内で厳格な洗浄と加熱サイクルを受け、水分や汚染物質が除去されます。均一な膜成長のためには、清浄で化学的に活性な表面が不可欠です。

温度と圧力

温度は表面反応の速度を制御する主要な手段です。圧力は、反応物ガスの濃度と流れに影響を与えます。これら2つのパラメータ間の相互作用が、膜の構造と特性を微調整するために使用される主なツールです。

ガス流量と濃度

各前駆体ガスの流量と分圧は細心の注意を払って制御されなければなりません。これにより、基板表面への反応物の供給が一貫し、最終膜の堆積速度と化学組成に直接影響を与えます。

トレードオフの理解:律速段階

多段階プロセスでは、常に1つのステップが最も遅く、全体の速度を決定するボトルネックとして機能します。CVDでは、この「律速段階」が堆積結果全体を決定します。

物質輸送律速領域

非常に高い温度では、表面反応はほぼ瞬時に起こります。したがって、プロセスの速度は、新鮮な反応物ガスを表面に供給する速さによって制限されます。この物質輸送律速動作は非常に速い堆積を可能にしますが、しばしば不均一な膜をもたらします。

表面反応律速領域

より低い温度では、表面には反応物ガスが豊富にありますが、化学反応自体がボトルネックになります。この表面反応律速領域は遅いですが、はるかに優れた制御を提供します。分子が結合するための理想的な位置を見つけることを可能にし、より高品質で均一性が高く、欠陥の少ない膜をもたらします。

目標への適用方法

プロセスのパラメータの選択は、膜に求められる結果によって導かれるべきです。

- 最高の品質と均一性が主な焦点である場合: 表面反応律速領域で動作する必要があります。これには通常、より低い温度とガスの濃度に対する正確な制御が必要です。

- 最大の堆積速度が主な焦点である場合: 物質輸送律速領域で動作する必要があります。これには、より高い温度とガス流量を使用しますが、膜の均一性における潜在的なトレードオフを受け入れる必要があります。

これらの基本的なステップの制御を習得することにより、原子レベルで材料を正確に設計することができます。

要約表:

| ステップ | 主要なアクション | 主な目的 |

|---|---|---|

| 1. 輸送 | 反応物ガスがチャンバーに流れ込む | 前駆体を基板に供給する |

| 2. 吸着 | ガス分子が基板表面に付着する | 高い反応物濃度を作り出す |

| 3. 表面反応 | 前駆体が分解し固体膜を形成する | 薄膜を層状に構築する |

| 4. 脱着 | 気体の副生成物が表面から離脱する | 新しい反応物のために表面を空ける |

| 5. 除去 | 副生成物がチャンバーから排気される | 安定した堆積のための化学的バランスを維持する |

精密な薄膜を設計する準備はできましたか?

CVDプロセスを理解することが第一歩です。信頼性が高く高性能な装置でそれを実行することが結果をもたらします。KINTEKでは、ガスの流れや温度から圧力に至るまで、すべてのステップを正確に制御できるようにする実験装置と消耗品の提供を専門としており、お客様の堆積プロセスが品質、均一性、速度に関して最適化されることを保証します。

お客様の特定の用途についてご相談ください。最高の膜品質の達成に重点を置く場合でも、堆積速度の最大化に重点を置く場合でも、当社の専門家がお客様の目標に最適なシステムとパラメータの選択をお手伝いします。

当社のチームに今すぐお問い合わせいただき、KINTEKのソリューションが材料科学および薄膜研究におけるお客様の実験室の能力をどのように前進させられるかをご検討ください。

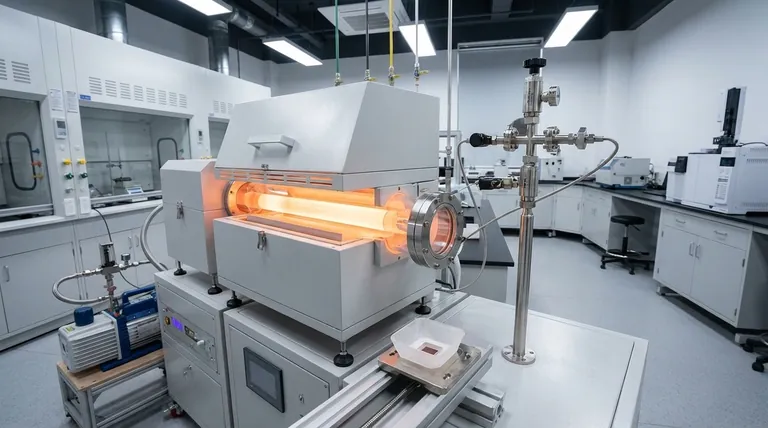

ビジュアルガイド

関連製品

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- RF PECVDシステム RFプラズマエッチング装置

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- ラミネート・加熱用真空熱プレス機