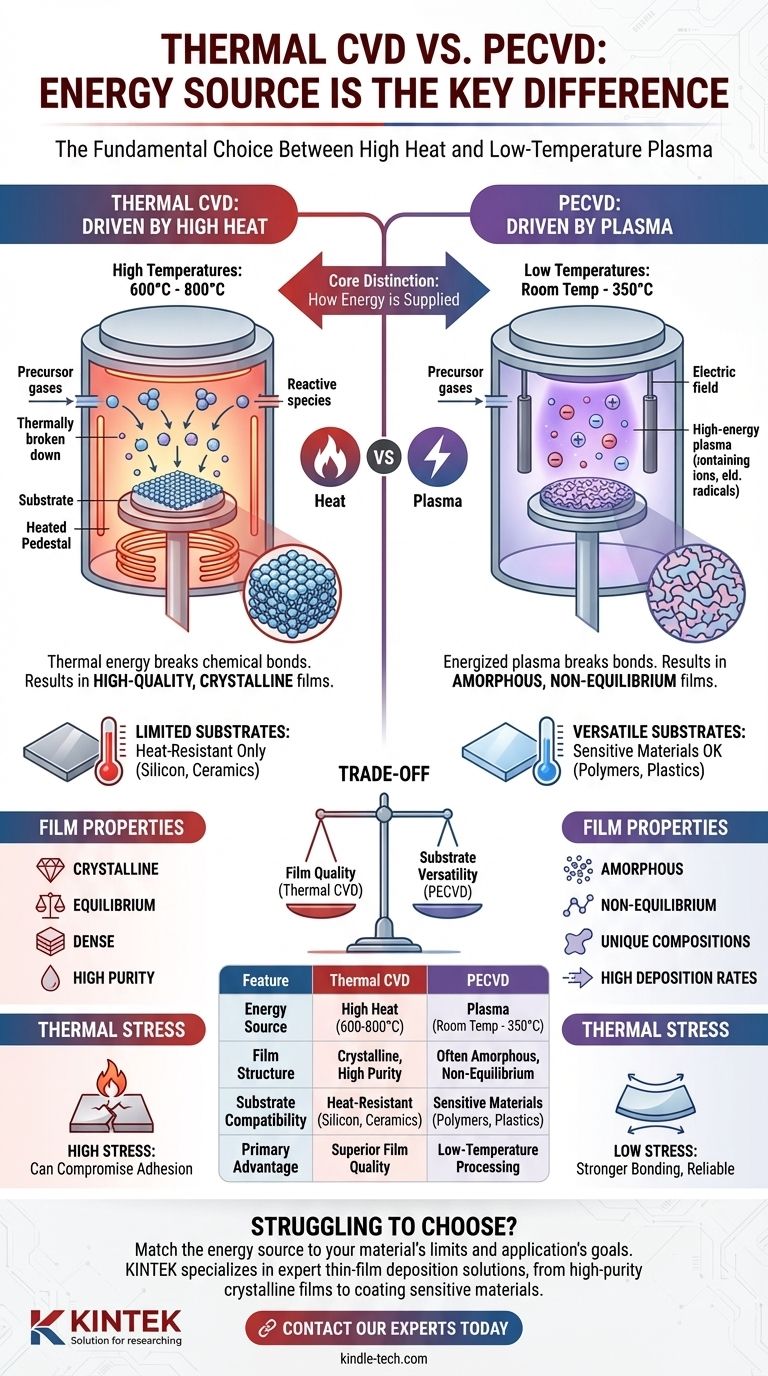

熱化学気相成長(Thermal Chemical Vapor Deposition、CVD)とプラズマ強化化学気相成長(Plasma-Enhanced Chemical Vapor Deposition、PECVD)の根本的な違いは、化学反応を促進するために使用されるエネルギー源です。熱CVDは前駆体ガスを分解するために高温を使用しますが、PECVDははるかに低い温度で同じ結果を達成するために活性化されたプラズマを使用します。

これら2つの方法の選択は、重要なトレードオフに帰着します。熱CVDの高温は高品質で結晶性の膜を生成しますが、耐熱性基板に限定されます。PECVDの低温プラズマプロセスは、敏感な材料への成膜を可能にしますが、多くの場合、アモルファスで非平衡な膜になります。

核心的な違い:エネルギーの供給方法

あらゆるCVDプロセスの目標は、前駆体ガス中の化学結合を切断するのに十分なエネルギーを供給し、新しい固体材料が基板上に薄膜として形成されるようにすることです。このエネルギーを供給する方法が、熱CVDとPECVDを区別するものです。

熱CVD:熱によって駆動

熱CVDは伝統的な方法であり、成膜反応を開始するために高温のみに依存します。基板は通常600℃から800℃に加熱され、反応の活性化障壁を克服するために必要な熱エネルギーを供給します。

このプロセスは平衡熱力学によって支配され、多くの場合、高純度で緻密な結晶性膜を生成します。

PECVD:プラズマによって駆動

PECVDは電場を利用して前駆体ガスをイオン化し、プラズマを生成します。このプラズマには高エネルギーの電子とイオンが含まれており、極端な熱を必要とせずにガス分子と衝突して化学結合を切断します。

これにより、反応ははるかに低い温度、多くの場合室温から350℃で進行します。

この違いがプロセスと結果に与える影響

熱とプラズマを使用することには、成膜プロセス、使用できる材料の種類、および最終的な膜の特性に大きな影響があります。

動作温度

最も重要な結果は、動作温度の大きな違いです。PECVDの低温能力は主要な利点であり、熱CVDの条件下では溶融または劣化する基板上に膜を成膜するのに適しています。

膜の特性と構造

熱CVDは熱駆動の平衡プロセスであるため、安定した高度に秩序だった結晶構造を持つ膜を生成する傾向があります。

対照的に、PECVDは非平衡プロセスです。高エネルギープラズマは、熱プロセスでは見られない独自の化学種を生成することができ、多くの場合、アモルファス(結晶構造を持たない)で独自の特性を持つ膜になります。

基板適合性

熱CVDの高温は、シリコンウェハー、セラミックス、特定の金属など、極端な温度に耐えられる基板にその使用を制限します。

PECVDの穏やかな低温特性は、ポリマー、プラスチック、その他の熱に敏感な基板を含む、はるかに広範囲の材料と互換性があります。

トレードオフの理解

成膜方法を選択するには、特定の膜特性の必要性と基板材料の制限とのバランスを取る必要があります。

膜品質 vs. 基板感度

主なトレードオフは、熱CVDの高品質な結晶性膜とPECVDの基板の多様性の間です。基板が高温に耐えられない場合、PECVDが唯一の実行可能な選択肢となることがよくあります。

熱応力と密着性

熱CVDの極端な熱は、基板と成膜された膜の両方に大きな熱応力を引き起こし、密着性やデバイスの完全性を損なう可能性があります。

PECVDの低い動作温度は熱応力を大幅に低減し、特に異なる熱膨張係数を持つ材料に成膜する場合、より強力な結合とより信頼性の高い膜につながる可能性があります。

制御と複雑さ

PECVDは信じられないほどの柔軟性を提供しますが、プラズマプロセスを管理することは複雑さを増します。プラズマ化学、電力、圧力を制御することは、望ましい膜特性を達成するために不可欠であり、これは熱CVDシステムでの温度とガス流量の管理よりも複雑になる可能性があります。

アプリケーションに適した選択をする

最終的な決定は、基板の特定の要件と薄膜の望ましい特性によって導かれる必要があります。

- 耐熱性基板上で可能な限り最高の膜純度と結晶性を重視する場合: 熱CVDが確立された信頼できる選択肢です。

- ポリマーやプラスチックなどの温度に敏感な材料をコーティングすることを重視する場合: PECVDが必要かつ効果的なソリューションです。

- 独自の非平衡膜組成や低温での高い成膜速度を達成することを重視する場合: PECVDは、熱的方法では不可能な材料を作成する柔軟性を提供します。

最終的に、適切なプロセスを選択することは、エネルギー源を材料の限界とアプリケーションの目標に合わせることを意味します。

まとめ表:

| 特徴 | 熱CVD | PECVD |

|---|---|---|

| エネルギー源 | 高温 (600-800°C) | プラズマ (室温 - 350°C) |

| 膜構造 | 結晶性、高純度 | 多くの場合アモルファス、非平衡 |

| 基板適合性 | 耐熱性 (シリコン、セラミックス) | 敏感な材料 (ポリマー、プラスチック) |

| 主な利点 | 優れた膜品質 | 低温プロセス |

基板に最適な成膜方法の選択にお困りですか? 熱CVDとPECVDの選択は、プロジェクトの成功にとって非常に重要です。KINTEKは実験装置と消耗品を専門とし、薄膜成膜のあらゆるニーズに対応する専門的なソリューションを提供しています。高純度の結晶性膜が必要な場合でも、温度に敏感な材料をコーティングする必要がある場合でも、当社のチームが最適なシステムの選択と最適化をお手伝いします。

お客様のアプリケーションについてご相談ください: 今すぐ専門家にお問い合わせください!

ビジュアルガイド

関連製品

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

よくある質問

- PACVD装置はDLCコーティングをどのように改善しますか?低摩擦と高耐熱性を実現

- RF-PECVDにおけるステンレス製バブラーの役割は何ですか?シロキサンコーティングの前駆体供給を強化する

- PECVDプロセスとは何ですか?低温で高品質な薄膜堆積を実現

- プラズマエッチングCVDの温度は何度ですか?温度に敏感な基板への高品質な成膜を実現

- DLCコーティングの利点は何ですか?コンポーネントの寿命と性能を向上させる

- プラズマCVDの利点は何ですか?低温での高品質薄膜堆積を可能にすること

- RF電源の動作周波数はPECVDプロセスにどのように影響しますか?膜密度と均一性を最適化する

- PECVDプロセスにおける空気圧の影響:速度と構造的完全性のバランス