プラズマCVD(PECVD)において、前駆体ガスとは、反応チャンバーに導入される特定の気体または気化した化学化合物です。このガスには、最終的に基板上に固体薄膜を形成するのに不可欠な原子が含まれています。これは、プラズマによって分解され、成膜プロセスを開始する原材料、つまり化学的前駆体として機能します。

前駆体ガスの中心的な機能は、目的の元素を安定した気体状で基板に供給する輸送媒体として機能することです。PECVDの革新性は、これらの安定した前駆体分子を分解するために、単なる高温ではなくプラズマエネルギーを使用することにあり、これによりはるかに低い温度で高品質の膜成膜が可能になります。

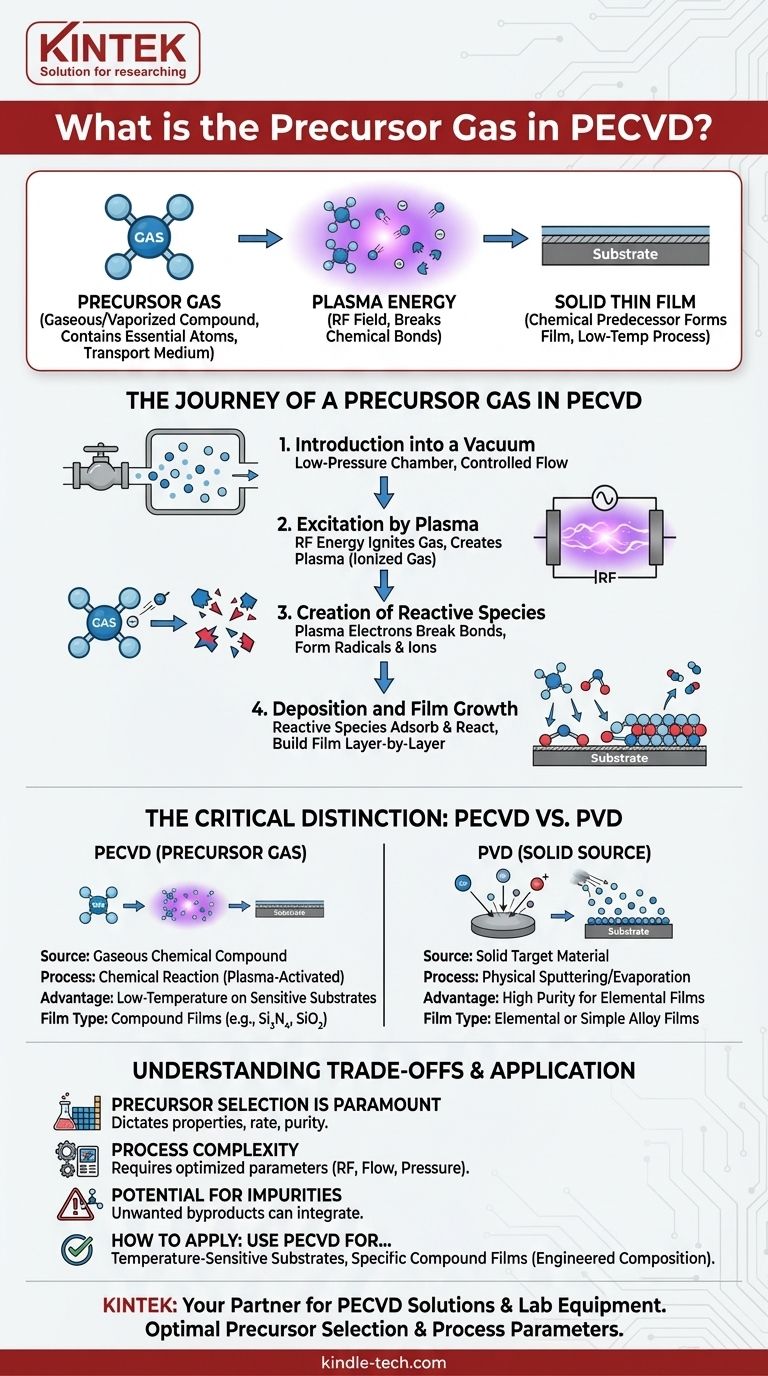

PECVDにおける前駆体ガスの旅

この概念を完全に理解するためには、前駆体がチャンバーに導入されてから固体膜に最終的に変化するまでの段階的な役割を理解することが不可欠です。

ステップ1:真空への導入

1つまたは複数の前駆体ガスが、正確に制御された流量で低圧真空チャンバーに導入されます。ガスの選択は、最終的な膜の化学組成を直接決定するため、非常に重要です。

ステップ2:プラズマによる励起

通常、高周波(RF)電場がチャンバー内の電極間に印加されます。このエネルギーが前駆体ガスを着火させ、一部のガス分子から電子を剥ぎ取り、プラズマを生成します。

このプラズマは、中性分子、フリーラジカル、イオン、高エネルギー電子が混在する、非常にエネルギーの高い電離ガスです。

ステップ3:反応性種の生成

プラズマ内の高エネルギー電子は、安定した前駆体ガス分子と衝突します。これらの衝突はエネルギーを伝達し、前駆体の化学結合を破壊します。

これはPECVDを特徴づける重要なステップです。結合を破壊するために高い熱エネルギー(熱)に頼るのではなく、プラズマエネルギーを使用します。これにより、ラジカルやイオンとして知られる、非常に反応性の高い化学フラグメントが生成されます。

ステップ4:成膜と膜成長

新しく形成されたこれらの反応性の高い種は、チャンバー内を拡散し、基板表面に到達します。

到達すると、それらは表面や互いに容易に反応し、このプロセスは吸着と呼ばれます。表面に結合するにつれて、望ましい固体薄膜が層ごとに形成されます。不要な化学副生成物は、真空システムによってチャンバーから除去されます。

他の方法との決定的な違い

「前駆体ガス」がこのプロセスに特有である理由を理解することで、PECVDが特定の用途に使用される理由が明確になります。

物理的な源ではなく、化学的な前駆体

「前駆体」という言葉は、文字通り「先駆者」または「前身」を意味します。ガス自体は最終的な材料ではありません。それは化学反応を経て膜になる安定した化合物です。

例えば、窒化ケイ素(Si₃N₄)膜を成膜するために、シラン(SiH₄)とアンモニア(NH₃)を前駆体ガスとして使用することがあります。プラズマがそれらを分解し、ケイ素原子と窒素原子が基板上で再結合することを可能にします。

PVDとの主な違い

この化学プロセスは、物理蒸着(PVD)とは根本的に異なります。

PVDでは、ソース材料は固体ターゲットです。エネルギーを使用して、このターゲットから原子を物理的に叩き出す(スパッタリング)か、蒸発させる(蒸発)ことで、それらが移動して基板をコーティングします。意図された化学反応はありません。

PECVDでは、ソース材料はガスであり、化学的に変換されて膜が生成されます。

トレードオフの理解

強力である一方で、プラズマ環境での化学前駆体の使用には、特定の考慮事項が伴います。

前駆体の選択が最も重要

前駆体ガスの選択は、膜の特性、成膜速度、純度を決定します。一部の前駆体はより効果的ですが、他のものよりも危険であったり、高価であったり、取り扱いが難しかったりする場合があります。

プロセスの複雑さ

プラズマベースの化学反応を制御することは、純粋な熱的または物理的プロセスよりも複雑です。RFパワー、ガス流量、圧力、チャンバー形状などの要因は、均一で高品質な膜を得るために細心の注意を払って最適化する必要があります。

不純物の可能性

PECVDは化学反応であるため、プロセスパラメータが完全に制御されていない場合、望ましくない副生成物が不純物として膜に取り込まれることがあります。例えば、シラン(SiH₄)のような前駆体からの水素が、成膜されたシリコン膜中に残留することがあります。

これをプロジェクトに適用する方法

成膜戦略は、材料要件と基板の制限によって導かれるべきです。

- 温度に敏感な基板への成膜が主な焦点である場合: プラズマが破壊的な高温を必要とせずに反応エネルギーを供給するため、PECVDが優れた選択肢です。

- 固体源から純粋な単体膜を成膜することが主な焦点である場合: PVDは、気相化学反応の複雑さを回避するため、より直接的でクリーンな方法であることが多いです。

- 特定の化合物膜(例:二酸化ケイ素、窒化ケイ素)を作成することが主な焦点である場合: PECVDは、異なる前駆体ガスを混合して膜の化学組成を正確に設計できるため、優れた制御性を提供します。

前駆体ガスが単なる物理的な源ではなく、反応性成分であることを理解することが、PECVDプロセスとその独自の能力を習得する鍵となります。

要約表:

| 側面 | PECVD前駆体ガス | PVD固体源 |

|---|---|---|

| 源の形態 | 気体または気化した化学化合物 | 固体ターゲット材料 |

| プロセスタイプ | 化学反応(プラズマ活性化) | 物理的なスパッタリング/蒸発 |

| 主な利点 | 敏感な基板への低温成膜 | 単体膜の高純度 |

| 膜の種類 | 化合物膜(例:Si₃N₄、SiO₂) | 単体または単純な合金膜 |

温度に敏感な基板に高品質な薄膜を成膜する必要がありますか? KINTEKはPECVDシステムと研究室設備を専門とし、お客様の精密な材料要件に合わせたソリューションを提供します。当社の専門知識により、優れた膜品質と性能のための最適な前駆体選択とプロセスパラメータを保証します。今すぐ当社の専門家にお問い合わせください。当社のPECVDソリューションがお客様の研究または生産プロセスをどのように強化できるかについてご相談いただけます。

ビジュアルガイド

関連製品

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- RF PECVDシステム RFプラズマエッチング装置

- 石英管付き1200℃分割管状炉 ラボ用管状炉

- ラミネート・加熱用真空熱プレス機

- マルチゾーンラボチューブファーネス