その核心にあるのは、エネルギー源の違いです。従来の化学気相成長(CVD)が高温を使用して化学反応を促進するのに対し、プラズマ強化化学気相成長(PECVD)は電場を使用してプラズマを生成し、それがエネルギー源となります。この根本的な違いにより、PECVDは著しく低い温度で動作することができ、その熱的対応物と比較して、さまざまな可能性とトレードオフをもたらします。

PECVDとCVDの選択は、どちらが「優れているか」ではなく、どちらがタスクに適しているかです。あなたの決定は、主に基板の耐熱性と、達成する必要がある特定の膜特性によって左右されるでしょう。

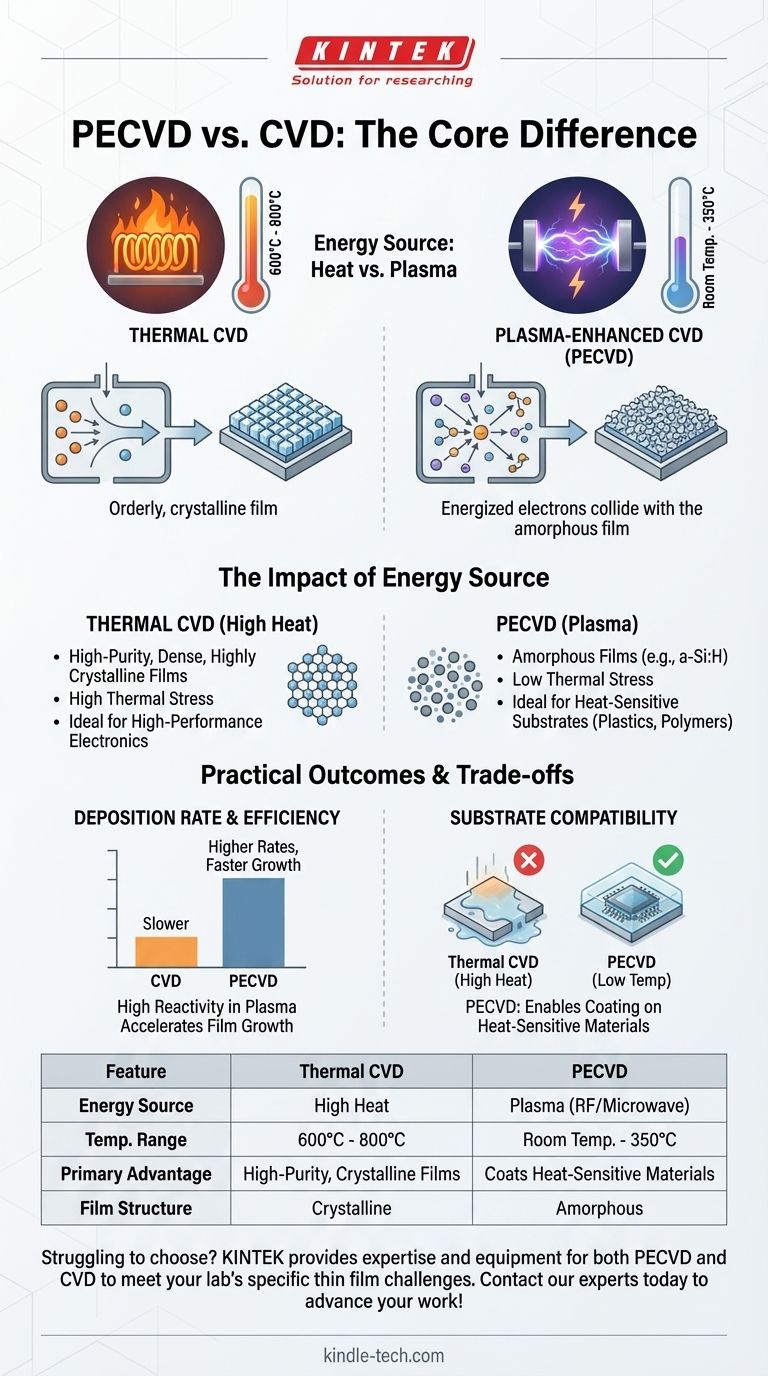

根本的な違い:エネルギーの供給方法

あらゆるCVDプロセスの目標は、前駆体ガスを分解して反応性種にし、それが基板上に薄膜として堆積するのに十分なエネルギーを供給することです。そのエネルギーがどのように供給されるかが、主な相違点です。

熱CVDの仕組み

従来の熱CVDは、熱を唯一のエネルギー源としています。基板、チャンバー、またはその両方が、通常600°Cから800°Cの非常に高い温度に加熱されます。

この強烈な熱エネルギーは、化学反応が起こるために必要な「活性化エネルギー」を提供し、目的の材料を基板表面に堆積させます。このプロセスは熱平衡動力学によって支配されます。

PECVDの仕組み

PECVDは、異なるエネルギー源であるプラズマを導入することで、極端な熱の必要性を回避します。強力な高周波(RF)またはマイクロ波電場を印加することにより、前駆体ガスは高エネルギー電子とイオンを含む物質の状態にイオン化されます。

これらの高エネルギー電子はガス分子と衝突し、それらを反応性ラジカルに分解します。反応のエネルギーはこれらの衝突から来るため、熱から来るものではないため、プロセスははるかに低い温度、しばしば室温から350°Cまでで実行できます。

プラズマ化学の影響

プラズマの使用は非平衡環境を作り出します。高エネルギー電子は化学結合を非選択的に効果的に切断し、純粋な熱条件下では起こらない反応を強制します。

これにより、独自の組成と構造を持つ膜が生成され、これらは通常、高温熱CVDで成長するより秩序だった結晶膜ではなく、しばしばアモルファス(結晶構造を欠く)です。

実用的な結果の比較

エネルギー源の違いは、プロセス特性と最終的な膜品質に大きな違いをもたらします。

動作温度と基板適合性

これが最も重要な区別です。PECVDの低温プロセスは、プラスチック、ポリマー、または従来のCVDの高温によって損傷または破壊される可能性のある複雑な電子デバイスなどの熱に弱い基板上に膜を堆積させるのに理想的です。

膜構造と特性

熱CVDは、高純度で緻密な高結晶性膜を製造するためによく使用されます。高温により、原子は安定した低エネルギーの結晶格子に配置されます。

対照的に、PECVDはアモルファスシリコン(a-Si:H)や窒化シリコン(SiNx)のようなアモルファス膜の作成に優れています。急速な非平衡堆積は、原子が完全な結晶構造を形成する前に所定の位置に「凍結」させ、独自の光学的および電気的特性をもたらします。

堆積速度と効率

PECVDプロセスは、熱CVDよりも著しく高い堆積速度を達成できます。プラズマ内の種の高い反応性は膜の成長を加速し、処理時間とコストを削減できます。

トレードオフの理解

堆積方法を選択するには、各技術の利点と欠点のバランスを取る必要があります。

低温の利点(PECVD)

PECVDの主な利点は、その低い動作温度です。これにより、基板への熱応力が劇的に軽減され、層間の不要な拡散が防止され、高温に耐えられない幅広い材料へのコーティングが可能になります。

高温の必要性(CVD)

多くの高度な半導体アプリケーションでは、最適な電子性能のために高度に秩序だった結晶構造が不可欠です。このレベルの品質を達成するには、通常、熱CVDによってのみ提供される高温と平衡条件が必要です。

コストとプロセス制御

PECVDの高速堆積は運用コストを削減できますが、安定したプラズマを生成および維持するために必要な装置は、単純な熱反応器よりも複雑です。ただし、PECVDは、複雑なマスキングステップなしで部品を直接コーティングすることで、製造を簡素化できる場合があります。

アプリケーションに適した選択をする

最終的な決定は、基板のニーズと最終膜の望ましい特性のバランスを取りながら、最終目標によって導かれる必要があります。

- 熱に弱い材料のコーティングが主な焦点の場合:PECVDは唯一の実行可能な選択肢であり、プラスチックや完全に組み立てられた電子機器などの基板への熱損傷を防ぎます。

- 高度に秩序だった結晶膜の作成が主な焦点の場合:原子が安定した結晶格子に落ち着くためには高温が必要であるため、通常、熱CVDが必要な方法です。

- 高い堆積速度と独自の非晶質膜の作成が主な焦点の場合:PECVDは、スループットと新しい材料特性を設計する能力の両方において大きな利点を提供します。

最終的に、根本的なエネルギー源(熱対プラズマ)を理解することが、特定のエンジニアリング課題に適した堆積技術を選択するための鍵となります。

概要表:

| 特徴 | 熱CVD | PECVD |

|---|---|---|

| エネルギー源 | 高温(600-800°C) | プラズマ(RF/マイクロ波) |

| 代表的な温度範囲 | 600°C - 800°C | 室温 - 350°C |

| 主な利点 | 高純度、結晶膜 | 熱に弱い材料のコーティング |

| 代表的な膜構造 | 結晶性 | アモルファス |

材料に適した堆積技術の選択でお困りですか?

PECVDで熱に弱いポリマーをコーティングする必要がある場合でも、CVDで高品質の結晶膜を成長させる必要がある場合でも、KINTEKは、お客様のラボの特定の薄膜課題に対応する専門知識と機器を備えています。当社のチームは、お客様の研究が求める膜特性と基板適合性を達成するための完璧なソリューションを選択するお手伝いをします。

今すぐ当社の専門家にお問い合わせください。お客様のアプリケーションについて話し合い、KINTEKのラボ機器がお客様の作業をどのように進歩させることができるかを発見してください!

ビジュアルガイド

関連製品

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- RF PECVDシステム RFプラズマエッチング装置

- 石英管付き1200℃分割管状炉 ラボ用管状炉

- ラミネート・加熱用真空熱プレス機

- マルチゾーンラボチューブファーネス

よくある質問

- CVDプロセスにおけるプラズマとは?熱に弱い材料の成膜温度を下げる

- プラズマCVD(PECVD)はどのように機能しますか?低温での薄膜コーティングを実現

- HDPCVDの改善点と応用:半導体における高アスペクト比ギャップ充填の解決

- プラズマCVD(PECVD)の原理は何ですか?低温薄膜成膜を実現する

- コバルトフェライト合成におけるプラズマリアクターの役割とは?プラズマ処理による磁気性能の向上

- プラズマコーティングとは?高性能薄膜で材料表面を変革する

- プラズマ成膜プロセスとは?より低い温度で高性能な薄膜を実現

- DLCコーティングの耐久性はどのくらいですか?コンポーネントのための超硬質、低摩擦シールド