要するに、プラズマ誘起化学気相成長法(PECVD)におけるプラズマは、前駆体ガスに電気エネルギーを印加することによって生成されます。 このエネルギーは通常、高周波(RF)電場の形で供給され、チャンバー全体を加熱するためではなく、遊離電子を意図的に励起するために使用されます。これらの高エネルギー電子がガス分子と衝突すると、さらに電子が叩き出され、イオンと反応性の中性種のカスケードが発生し、グロー放電として知られる自己維持型の低温プラズマが生成されます。

PECVDの中心的な概念は、力ずくの熱エネルギーを標的を絞った電気エネルギーに置き換えることです。PECVDは、化学結合を切断するために基板を極端な高温に加熱する代わりに、プラズマを使用して、はるかに低い全体温度で非常に反応性の高い化学環境を作り出します。

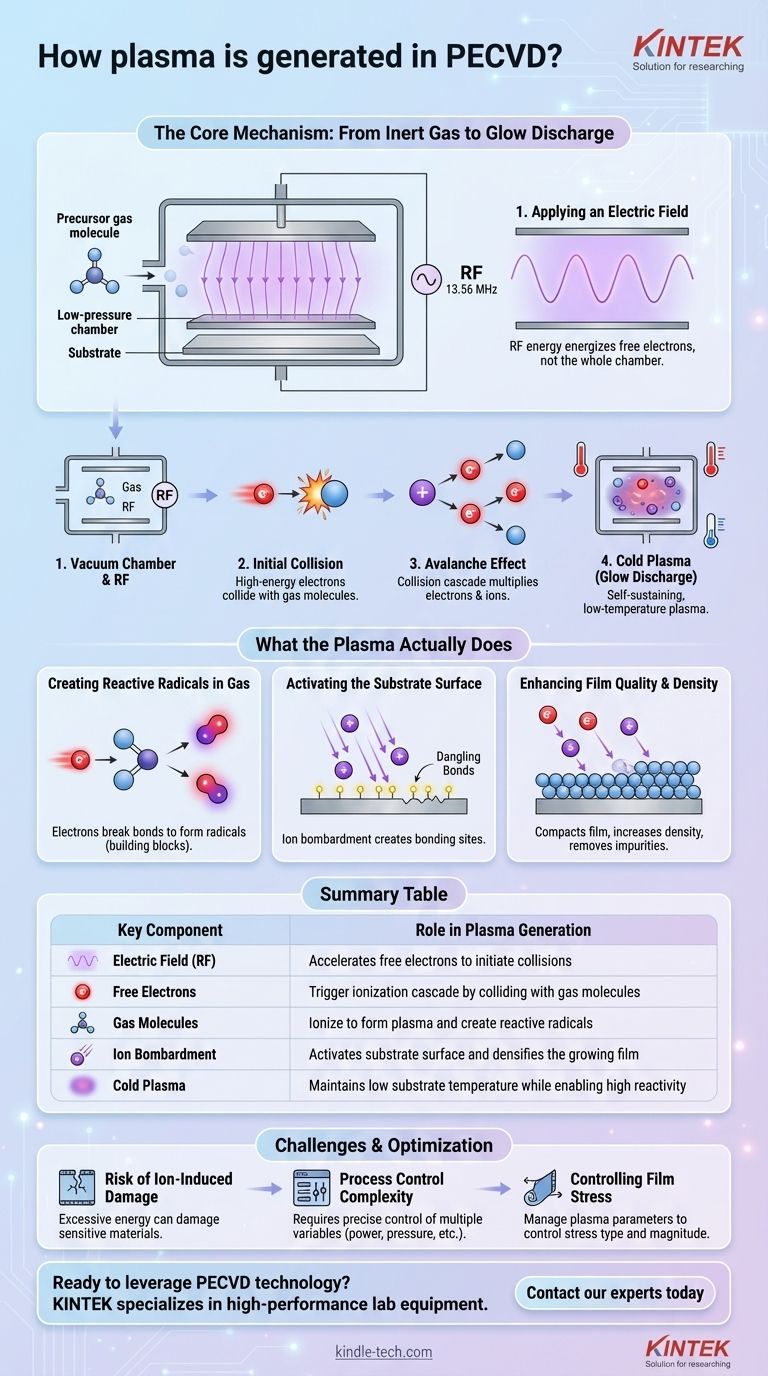

コアメカニズム:不活性ガスからグロー放電へ

PECVDの価値を理解するためには、まずこの反応性環境がどのように作成されるかを理解する必要があります。このプロセスは、安定したガスを薄膜堆積のための強力なツールへと変換する制御された連鎖反応です。

電場の印加

プロセスは、基板を含む真空チャンバー内で始まります。低圧下で前駆体ガス混合物が導入されます。チャンバー内の2つの電極間に、最も一般的には13.56 MHzの高周波(RF)信号として、電場が印加されます。

初期衝突

真空中でも、常に少数の遊離電子が存在します。電場はこれらの電子を加速し、大きな運動エネルギーを与えます。この高エネルギー電子の1つが中性のガス分子と衝突すると、その分子から別の電子を叩き出すのに十分な力があります。

アバランシェ効果

この衝突により、正に帯電したイオンと2つの遊離電子が残されます。これら2つの電子はRF電場によってさらに加速され、他のガス分子を叩いてイオン化します。この衝突カスケード、または「アバランシェ」により、遊離電子とイオンの数が急速に増加し、プラズマが着火し維持されます。

「低温プラズマ」の性質

重要なことに、PECVDのプラズマは「低温プラズマ」またはグロー放電です。これは、軽くて高速に移動する電子は非常に高温(高エネルギー)であるのに対し、はるかに重いイオンや中性ガス分子は周囲の温度に近いままであることを意味します。このエネルギーの不均衡こそが、PECVDの低温の利点の鍵となります。

プラズマが実際に行うこと

プラズマの生成は最初のステップにすぎません。その真の機能は、電子、イオン、ラジカルといった構成要素がガスや基板とどのように相互作用して膜を構築するかという点にあります。

ガス中での反応性ラジカルの生成

高エネルギー電子の最も重要な役割は、安定した前駆体ガス分子と衝突することです。これらの衝突は化学結合を切断するのに十分なエネルギーを持ち、ラジカルとして知られる非常に反応性の高い中性種を生成します。これらのラジカルは、堆積される膜の主要な構成要素となります。

基板表面の活性化

プラズマ内で生成された正に帯電したイオンは、電場によって基板に向かって加速されます。このイオン衝撃は単なるランダムなものではなく、原子スケールの結合サイト、しばしば「ダングリングボンド」と呼ばれるものを生成することにより、表面を活性化する役割を果たします。これにより、表面はラジカルに対して化学的に受け入れやすくなります。

膜の品質と密度の向上

同じイオン衝撃は、成長中の膜を物理的に圧縮し、その密度を高めるのに役立ちます。また、弱く結合した原子や望ましくない副生成物を選択的にスパッタリングする微細エッチングプロセスとしても機能します。その結果、より純粋で、より強固な、より強い密着性を持つ膜が得られます。

一般的な落とし穴と考慮事項

プラズマは強力ですが、その使用には課題がないわけではありません。これらのトレードオフを理解することは、プロセス制御と目的とする膜特性の達成にとって極めて重要です。

イオン誘起ダメージのリスク

イオン衝撃は緻密化に有益ですが、過剰なエネルギーは破壊的となる可能性があります。高エネルギーのイオン衝突は、成長中の膜に欠陥を生じさせたり、下地の基板を損傷したりする可能性があり、これはポリマーや先端半導体などのデリケートな材料を扱う際には大きな懸念事項となります。

プロセス制御の複雑性

PECVDは、単純な熱CVDと比較して、より多くのプロセス変数を導入します。プラズマパワー、周波数、ガス圧力、チャンバーの幾何学的形状はすべて複雑な方法で相互作用します。一貫性のある再現性のある結果を得るには、正確な制御と、これらのパラメータがプラズマ化学にどのように影響するかについての深い理解が必要です。

膜応力の制御

プラズマ堆積のエネルギー的な性質は、堆積される膜内に本質的に応力を発生させます。これは有益な場合もありますが、制御されていない応力は膜の亀裂や剥離を引き起こす可能性があります。プラズマパラメータの管理は、この応力の種類(圧縮または引張)と大きさを制御するために不可欠です。

目標に応じた適切な選択

PECVDシステム内のプラズマは、単なるオン/オフスイッチではなく、高度に調整可能な機器です。そのパラメータを調整することにより、特定の目標を達成するために堆積プロセスの異なる側面に優先順位を付けることができます。

- 熱に弱い基板への堆積が主な焦点である場合: 鍵となるのは、基板の加熱を著しく引き起こすことなくラジカルを生成するのに十分なプラズマパワーを使用し、グロー放電の低温特性を活用することです。

- 高密度で高品質なバリア膜が主な焦点である場合: 適度なイオン衝撃が不可欠です。損傷を引き起こす欠陥を導入することなく緻密化を達成するために、プラズマパワーと圧力のバランスを慎重にとる必要があります。

- 応力や屈折率などの膜特性の制御が主な焦点である場合: プラズマ化学が主なレバーとなります。ガス混合物、パワー、周波数のわずかな変更により、膜の最終的な機械的および光学的特性を微調整するために使用できます。

結局のところ、プラズマ生成を習得することが、先端材料製造におけるPECVDの潜在能力を最大限に引き出す鍵となります。

要約表:

| 主要な構成要素 | プラズマ生成における役割 |

|---|---|

| 電場(RF) | 衝突を開始するために遊離電子を加速する |

| 遊離電子 | ガス分子との衝突によりイオン化カスケードを引き起こす |

| ガス分子 | イオン化してプラズマを形成し、反応性ラジカルを生成する |

| イオン衝撃 | 基板表面を活性化し、成長中の膜を緻密化する |

| 低温プラズマ | 高い反応性を可能にしながら、基板温度を低く維持する |

先端材料製造のためにPECVD技術を活用する準備はできていますか? KINTEKは、正確な薄膜堆積のための高性能ラボ機器と消耗品を専門としています。当社のPECVDシステムは、優れたプロセス制御を実現するように設計されており、最も熱に弱い基板上にも高品質な膜を堆積することを可能にします。当社のソリューションがお客様の研究所の能力をどのように高め、研究開発を加速できるかについて、今すぐ専門家にご相談ください。

ビジュアルガイド

関連製品

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- RF PECVDシステム RFプラズマエッチング装置

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 石英管付き1200℃分割管状炉 ラボ用管状炉

よくある質問

- RF電源の動作周波数はPECVDプロセスにどのように影響しますか?膜密度と均一性を最適化する

- プラズマ強化化学気相成長(PECVD)は、薄膜コーティングシステムの特性をどのように向上させますか?

- PECVDとスパッタリングの違いは何ですか?適切な薄膜成膜方法の選び方

- DLCコーティングは傷がつきませんか?DLCコーティングの卓越した耐擦傷性を発見する

- PECVDの圧力とは?薄膜品質を左右する主要パラメータの習得

- プラズマ化学気相成長(PECVD)の特徴と応用は何ですか?高速・低温成膜

- CVDと比較した場合のPECVDの利点は何ですか?低温で高品質な薄膜を実現

- 高精度質量流量コントローラー(MFC)の役割は何ですか?プラズマ窒化における優れた硬化を保証する