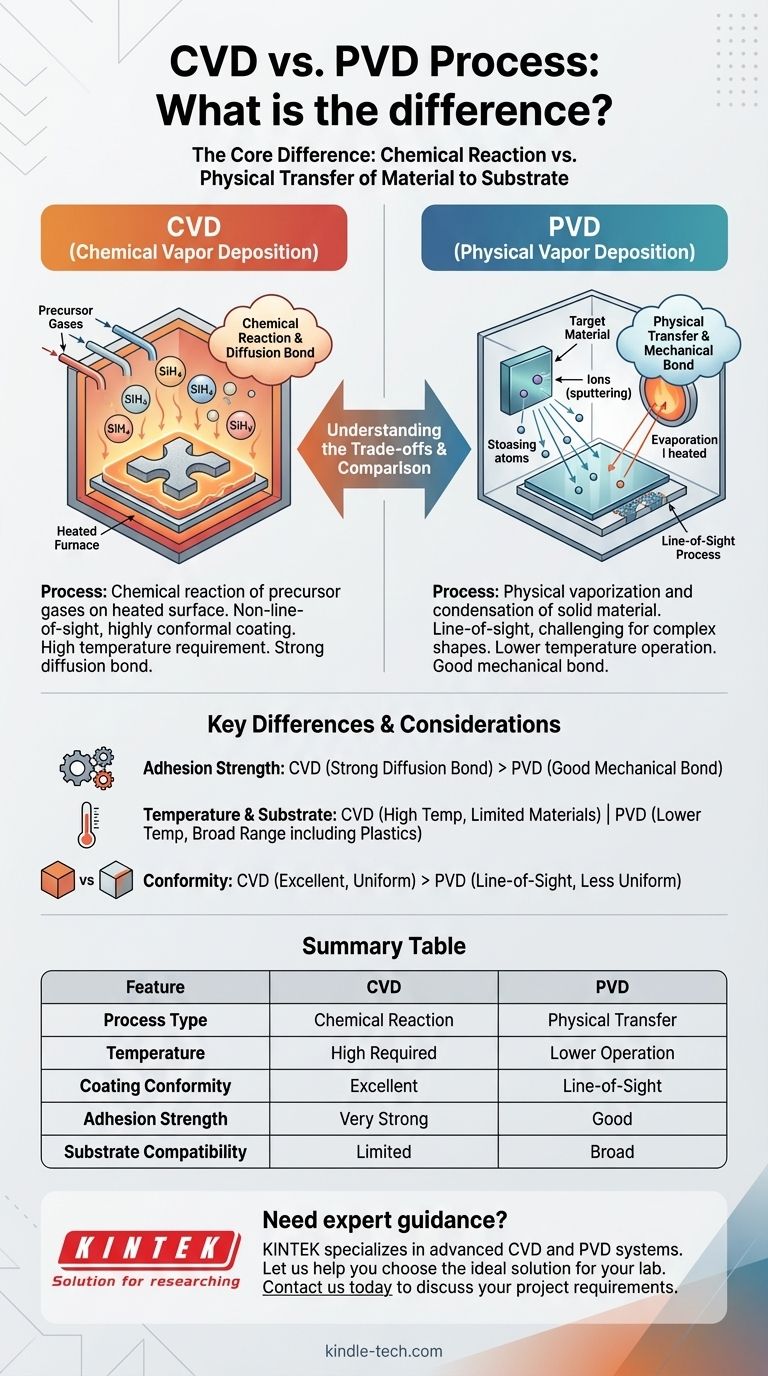

本質的に、化学気相成長法(CVD)と物理気相成長法(PVD)の違いは、コーティング材料が基板に到達する方法にあります。CVDは、基板表面での前駆体ガスの化学反応を利用して膜を成長させるのに対し、PVDは真空中で固体源から基板へ物理的に材料を移動させます。

CVDとPVDの根本的な選択は、基本的なトレードオフにかかっています。CVDは高い均一性と強力な結合を持つコーティングを提供しますが、高温を必要とします。一方、PVDはより多くの材料に適した低温で動作しますが、これは線視線プロセスです。

基本的なプロセス:化学 vs 物理

各手法が薄膜を堆積させる方法を理解することが、アプリケーションに最適なプロセスを選択するための第一歩です。名称自体が核心的な違いを示しています。

CVDの仕組み:化学反応

化学気相成長法では、揮発性の前駆体ガスが反応チャンバーに導入されます。これらのガスは加熱された基板の表面で分解・反応し、固体薄膜を形成します。

重要なのは、その化学反応そのものです。このプロセスは、コーティングと基板の間に拡散型の結合を生成し、極めて強力な密着性を実現します。

PVDの仕組み:物理的移動

物理気相成長法は機械的なプロセスです。固体源材料(「ターゲット」)は、スパッタリングや蒸着などの手法により、真空チャンバー内で気化されます。

これらの気化された原子は真空を直線的に移動し、基板上に凝縮してコーティングを形成します。これは化学的なものではなく、物理的な移動です。

アプリケーションと結果における主な違い

基本的なプロセスの違いは、性能、アプリケーション、材料適合性に大きなばらつきをもたらします。

コーティングの均一性(コンフォーマリティ)

CVDは線視線プロセスではありません。前駆体ガスは複雑な形状の周りや内部に流れ込むことができ、複雑な形状でも非常に均一で一貫した膜厚が得られます。

PVDは線視線プロセスです。気化された材料は直線的な経路をたどるため、アンダーカットや隠れた領域がある複雑な表面を均一にコーティングするのは困難になる可能性があります。

温度要件

CVDは、必要な化学反応を促進するために、一般的に非常に高いプロセス温度を必要とします。これにより、変形や劣化に耐えられない基板への使用が制限される可能性があります。

PVDは真空下で遥かに低温で動作します。これにより、プラスチック、特定の合金、その他の先端基板など、温度に敏感な材料に対してはるかに汎用性の高い選択肢となります。

密着性と結合強度

CVDプロセスに固有の化学結合は、PVDと比較して基板とのより強く、より耐久性のある結合を通常作り出します。

PVDは優れた密着性を提供しますが、その結合は主に機械的であり、CVDによって形成される拡散結合ほど強固ではない場合があります。

トレードオフの理解

どちらのプロセスも万能ではありません。最適な選択は、特定のプロジェクトの優先順位に完全に依存します。

基板適合性

CVDの最も大きな制限は、高い熱要件であり、これにより温度に敏感な材料の多くが除外されます。

PVDの低温動作により、より幅広い互換性のある基板が得られ、多くの最新のアプリケーションで標準的な選択肢となっています。

プロセスの複雑さと安全性

CVDは、有毒、腐食性、または可燃性の化学物質を伴う複雑なプロセスになる可能性があります。これには、厳格な安全手順と専門的な取り扱いが必要です。

PVDは、通常、有害な前駆体ガスを伴わないため、一般的に安全なプロセスと見なされますが、真空チャンバーの適切な取り扱いは依然として重要です。

コストと自動化

PVDシステムは、より専門的で高価な機器を必要とすることが多く、一部のCVDセットアップよりも初期費用が高くなる可能性があります。

しかし、PVDプロセスはより簡単に自動化できることが多く、これは大量生産環境にとって利点となります。

目標に合わせた正しい選択をするために

正しい方法を選択するには、プロセスの特性と、運用上のニーズおよび目的のコーティング特性を一致させる必要があります。

- 最大の密着性と複雑な形状への均一なコーティングを最優先する場合: 基板がその高温プロセスに耐えられる場合に限り、CVDが優れた選択肢となります。

- 温度に敏感な材料のコーティングを最優先する場合: 遥かに低い温度要件により、PVDが必要かつより汎用性の高い選択肢となります。

- プロセスの安全性とよりシンプルなワークフローを最優先する場合: PVDは通常、危険な化学前駆体を回避することで、より安全で分かりやすいプロセスを提供します。

最終的に、適切な堆積方法を選択するには、材料の制限と性能目標の両方を明確に理解する必要があります。

要約表:

| 特徴 | CVD(化学気相成長法) | PVD(物理気相成長法) |

|---|---|---|

| プロセスタイプ | ガスの化学反応 | 材料の物理的移動 |

| 温度 | 高温が必要 | 低温での動作 |

| コーティングの均一性 | 優れている、線視線ではない | 線視線、複雑な形状では均一性が低い |

| 密着強度 | 非常に強力(拡散結合) | 良好(機械的結合) |

| 基板適合性 | 高温材料に限定される | 温度に敏感な材料を含む幅広い |

あなたの研究室の特定のアプリケーションに最適な堆積プロセスを選択するための専門的なガイダンスが必要ですか? KINTEKは、高度なCVDおよびPVDシステムを含む高品質のラボ機器と消耗品の提供を専門としています。当社のチームは、コーティング性能の向上、効率の改善、材料との互換性の確保に最適なソリューションを選択するお手伝いをいたします。プロジェクトの要件についてご相談いただき、当社の専門知識がお客様の研究または生産ワークフローにどのように役立つかをご確認いただくために、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- RF PECVDシステム RFプラズマエッチング装置

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- ラミネート・加熱用真空熱プレス機