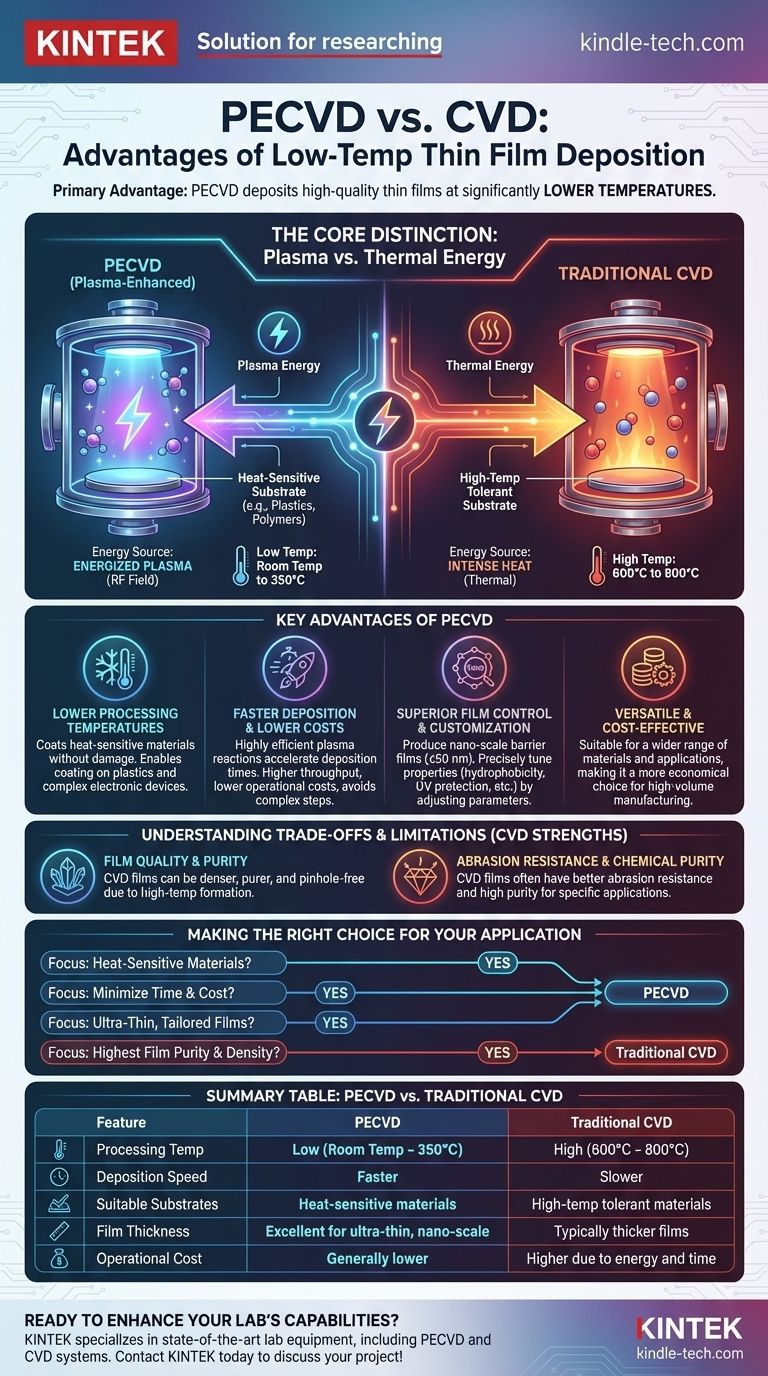

従来の化学気相成長法(CVD)に対するプラズマ支援化学気相成長法(PECVD)の主な利点は、大幅に低い温度で高品質な薄膜を堆積できることです。この根本的な違いと、より高速な堆積速度により、PECVDは、特に熱に敏感な材料に対して、より多用途で費用対効果の高いソリューションとなります。

核心的な違いは、どちらの方法が「優れているか」ではなく、それぞれがどのようにエネルギーを供給するかという点にあります。従来のCVDは高温を利用して化学反応を促進しますが、PECVDは励起されたガス、つまりプラズマを利用して、室温付近またはそれ以下の温度で同じ結果を達成します。このエネルギー源の単一の違いが、各技術のプロセス速度、コスト、および適切な用途を決定します。

核心的な違い:プラズマ対熱エネルギー

PECVDの利点を理解するためには、まず従来のCVDとそれを分ける基本的なメカニズムを理解する必要があります。どちらのプロセスも、真空チャンバー内で気体前駆体から固体薄膜を堆積させることを目指しています。鍵となる違いは、この変換に必要な活性化エネルギーをどのように供給するかです。

熱がCVDを駆動する方法

従来のCVDは熱エネルギーに依存しています。基板は通常600°Cから800°Cの非常に高い温度に加熱されます。

この強烈な熱が、前駆体ガスの化学結合を切断するために必要なエネルギーを提供し、それらが反応して基板表面に堆積することを可能にします。これは単純ですが、エネルギー集約的なアプローチです。

プラズマがPECVDを駆動する方法

PECVDはエネルギー源としてプラズマを使用します。チャンバー全体を加熱する代わりに、電場(通常は高周波)が前駆体ガスに印加され、原子から電子が剥ぎ取られ、プラズマとして知られる非常に反応性の高いイオン化ガスが生成されます。

この励起されたプラズマが化学反応の活性化エネルギーを提供し、堆積が室温から350°C程度の、はるかに低い温度で発生することを可能にします。

PECVDの主な利点の解説

熱エネルギーからプラズマエネルギーへのこの根本的な移行は、PECVDにいくつかの重要な運用の利点をもたらします。

低いプロセス温度

これが最も重要な利点です。高温なしで膜を堆積できるということは、PECVDがプラスチック、ポリマー、および従来のCVD温度では損傷または破壊される複雑な電子デバイスなどの熱に敏感な基板をコーティングできることを意味します。

より速い堆積速度と低コスト

プラズマ内の反応は非常に効率的であり、RF電場によって加速されるため、数時間かかる可能性のある遅い熱駆動型のCVDプロセスと比較して、大幅に速い堆積時間につながります。

サイクルタイムが速いことは、スループットの向上と運用コストの削減に直接つながります。さらに、PECVDは、多くのCVDプロセスで必要とされる高価で時間のかかるマスキングおよびデマスキング工程を回避できることがよくあります。

優れた膜制御とカスタマイズ性

PECVDは、堆積膜の特性に対して優れた制御を提供します。内部応力が低い「ナノスケール」バリア膜(50 nm以下)を極めて薄く生成できます。

ガス混合物、圧力、プラズマ電力を調整することにより、エンジニアは疎水性、紫外線防御、耐酸素性などの膜特性を正確に調整できます。

トレードオフと制限の理解

PECVDは強力ですが、万能ではありません。適切な方法を選択するには、従来のCVDの強みとなることが多い、その制限を理解する必要があります。

膜の品質とバリア特性

CVD膜は厚いですが、その高温形成プロセスにより、非常に純粋で高密度、ピンホール(微細な穴)のない、優れた完全性を持つ膜が得られる可能性があります。

対照的に、PECVD膜はバリア特性が弱くなることがあり、特定のプロセスパラメータに大きく依存しますが、より柔らかいか耐久性が低い場合があります。

耐摩耗性

低温で堆積されることが多い材料がより柔らかいため、PECVDコーティングは耐摩耗性が限られている場合があります。再加工は可能ですが、膜は取り扱い時の問題に対してより敏感になる可能性があります。

化学的純度

CVDの高温環境は、非常に高純度の単結晶または多結晶膜を生成するのに優れています。PECVDのプラズマ環境は、不純物を導入したり、アモルファス(非晶質)の膜構造をもたらしたりすることがあり、すべての用途に適しているとは限りません。

用途に合わせた適切な選択

PECVDとCVDのどちらを選択するかは、基板、目的の膜特性、および製造目標によって完全に決定されるべきです。

- 熱に敏感な材料のコーティングが主な焦点である場合: 低温プロセスが可能なため、PECVDが唯一実行可能な選択肢です。

- 可能な限り最高の膜純度または密度を達成することが主な焦点である場合: 基板が極度の熱に耐えられるのであれば、従来のCVDの方が優れている可能性があります。

- 製造時間とコストの最小化が主な焦点である場合: PECVDの高速な堆積速度とシンプルなワークフローは、大量生産においてより経済的な選択肢となります。

- 特性を調整した超薄膜の作成が主な焦点である場合: PECVDは、ナノスケールおよび高度にカスタマイズされたコーティングに必要な制御を提供します。

結局のところ、熱エネルギーとプラズマエネルギーの核心的な違いを理解することで、特定の技術的およびビジネス目標に最適な堆積戦略を選択できるようになります。

まとめ表:

| 特徴 | PECVD | 従来のCVD |

|---|---|---|

| プロセス温度 | 低温(室温~350°C) | 高温(600°C~800°C) |

| 堆積速度 | より高速 | より低速 |

| 適切な基板 | 熱に敏感な材料(プラスチック、ポリマー) | 高温耐性のある材料 |

| 膜厚 | 超薄膜、ナノスケール膜に最適 | 通常はより厚い膜 |

| 運用コスト | 一般的に低い | エネルギーと時間のためより高い |

高度な薄膜堆積で研究室の能力を向上させる準備はできましたか?

適切な堆積技術の選択は、研究と生産の成功にとって極めて重要です。KINTEKは、お客様の特定の材料科学およびコーティングのニーズを満たすために、PECVDやCVDシステムを含む最先端のラボ機器を提供することを専門としています。

KINTEKがお手伝いすること:

- 低温PECVDプロセスにより熱に敏感な基板を保護します。

- より速い堆積速度によりスループットを向上させ、コストを削減します。

- お客様のアプリケーション要件に合わせて調整された正確な膜特性を実現します。

当社の専門家がお客様の研究室に最適なソリューションを案内します。KINTEKに今すぐお問い合わせいただき、お客様のプロジェクトについてご相談の上、ラボ機器に関する当社の専門知識がお客様のイノベーションをどのように推進できるかをご確認ください!

ビジュアルガイド

関連製品

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- RF PECVDシステム RFプラズマエッチング装置

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- ラミネート・加熱用真空熱プレス機

よくある質問

- 半導体におけるPECVDのプロセスとは?低温薄膜堆積を可能にする技術

- CVDとプラズマCVDの違いは何ですか?適切な薄膜成膜プロセスを解き明かす

- プラズマ堆積は何度で発生しますか?敏感な材料のための低温成膜をマスターする

- ダイヤモンドナノスパイクにおけるマイクロ波PECVDシステムの機能とは?精密な1ステップナノ構造合成

- PECVDの利点は何ですか?優れた低温薄膜堆積を実現

- 低温圧力下でPECVDによって堆積された二酸化ケイ素膜の特性は何ですか?感度の高い基板上で優れた絶縁性を実現する

- PECVDの利点は何ですか?優れた低温薄膜堆積を実現

- シリキサン膜のRF-PECVDにおいて、整合回路(マッチングネットワーク)が不可欠な理由とは?安定したプラズマと均一な成膜を保証する