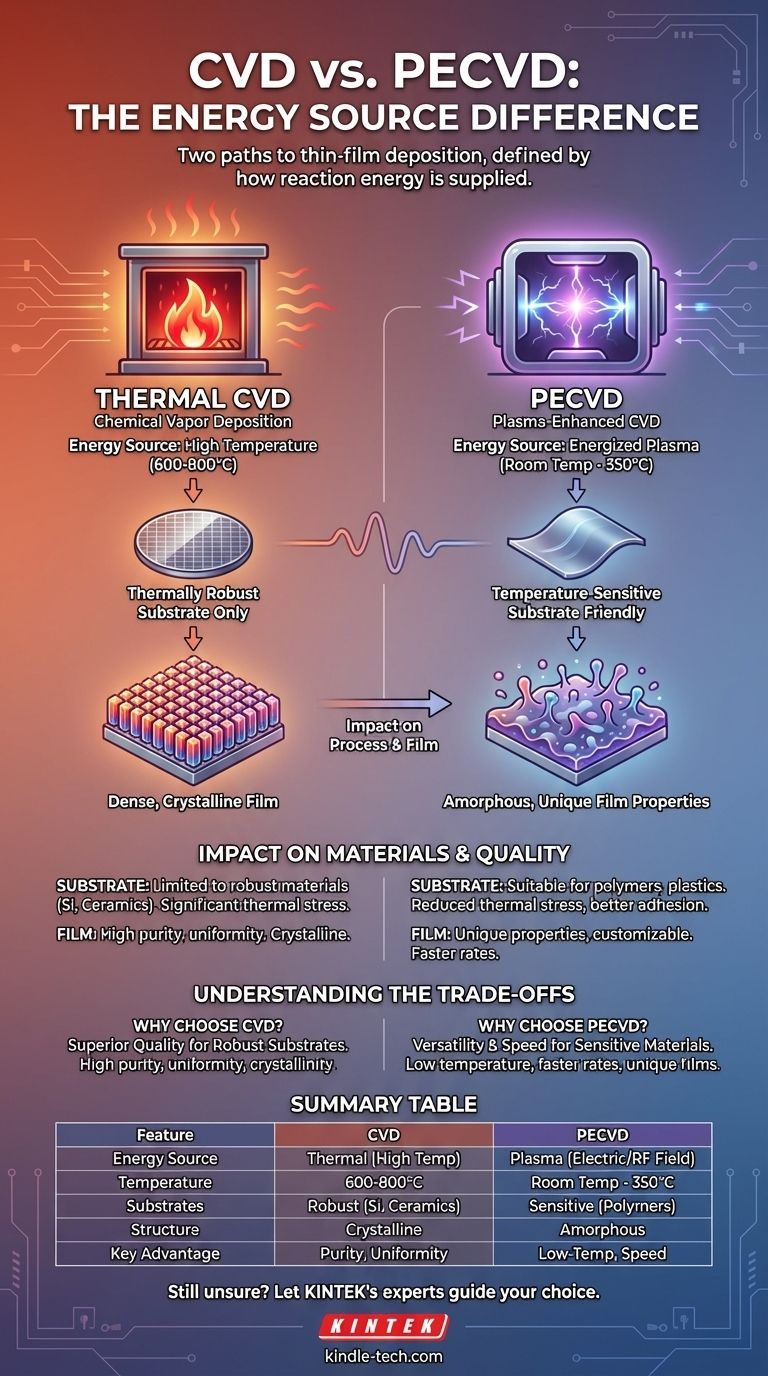

化学気相成長法(CVD)とプラズマ誘起化学気相成長法(PECVD)の根本的な違いは、膜形成反応を駆動するために使用されるエネルギー源です。従来のCVDは、高温(通常600~800°C)を利用してガス分子を熱分解します。対照的に、PECVDは励起されたプラズマを使用してガス分子を分解し、はるかに低温(室温から350°C)でプロセスを実行できるようにします。

CVDとPECVDの選択は、どちらが普遍的に「優れているか」ではなく、特定の基板と目的の膜特性にどちらが適切かという点にあります。核心的な区別は、熱エネルギー対プラズマエネルギーの使用にあり、この選択が材料の適合性から最終的な膜構造に至るまですべてを決定します。

エネルギーがプロセスを決定する方法

エネルギー供給の方法は、これら2つの強力な薄膜堆積技術を区別する中心的な要因です。この選択は、プロセスとその結果に重大な後続的な影響を及ぼします。

熱CVD:「高温オーブン」

従来のCVDプロセスでは、前駆体ガスが基板が非常に高温に加熱されるチャンバーに導入されます。この熱エネルギーはオーブンのように機能し、化学結合を破壊し、基板表面での反応を開始して固体膜を堆積させるために必要な活性化エネルギーを提供します。

この熱への依存は、基板自体が劣化、溶解、または反りすることなく極端な温度に耐える必要があることを意味します。

PECVD:「低温プラズマ触媒」

PECVDは、激しい熱をプラズマに置き換えます。ガスに強力な電場または高周波(RF)場を印加することにより、ガスはイオン化され、高エネルギー電子で満たされたプラズマが生成されます。

これらの電子は前駆体ガス分子と衝突し、エネルギーを伝達して化学結合を切断します。これにより、基板を加熱する必要なく堆積反応を進行させることができ、従来のCVDの高温要件を効果的に回避できます。

材料と膜品質への影響

熱プロセスとプラズマ駆動プロセスの違いは、材料の選択、膜構造、機械的特性に直接影響します。

基板の適合性

これは最も重要な意味合いです。PECVDの低温特性は、プラスチック、ポリマー、その他の有機基板など、CVDプロセスでは破壊されてしまう温度に敏感な材料への膜堆積に適しています。

したがって、従来のCVDは、シリコンウェーハ、セラミック、特定の金属などの熱的に堅牢な基板に限定されます。

膜構造と特性

PECVDのプラズマは高エネルギー電子を使用して非選択的に結合を切断するため、独自の非平衡膜を生成できます。これにより、熱的方法では達成できない明確な特性を持つ非晶質(非晶質)構造が生じることがよくあります。

より制御された熱駆動の平衡速度論に依存する熱CVDは、通常、より安定した、高密度な、そしてしばしば多結晶または結晶質の膜を生成します。

応力と密着性

CVDの高温は、冷却時に膜と基板に大きな熱応力を誘発し、ひび割れや剥離につながる可能性があります。

PECVDの低温プロセスはこの熱応力を劇的に低減し、特に熱膨張係数の異なる材料において、より強力な膜密着性とより大きな機械的安定性をもたらします。

トレードオフの理解

どちらの方法もすべてのシナリオに最適な解決策ではありません。選択には、それぞれの長所と短所とのバランスを取ることが含まれます。

CVDを選択する理由

基板が熱に耐えられる場合、従来のCVDが好まれることがよくあります。ゆっくりとした熱駆動プロセスは、極めて高い純度と均一性を持つ膜をもたらす可能性があります。半導体製造の多くの用途では、熱堆積膜の品質と結晶性は優れています。

PECVDの利点

PECVDは大きな運用上の利点を提供します。より速い堆積速度を可能にし、多くの場合、より費用対効果が高くなります。ガス組成を変更するだけで疎水性表面やUV保護などの独自の膜特性を作成できるため、非常に多用途でカスタマイズ可能です。

潜在的な欠点

PECVDのプラズマ環境は、水素などの他の元素が膜に取り込まれる原因となることがあり、これは特定の高性能電子用途では望ましくない不純物となる可能性があります。また、RF電源とプラズマ封じ込めが必要なため、装置は一般的に複雑になります。

アプリケーションに最適な選択をする

あなたの決定は、基板材料、予算、最終膜の目的の特性に完全に依存します。

- 熱に敏感な材料(ポリマーなど)のコーティングを主な目的とする場合: 低温プロセスであるため、PECVDが唯一実行可能な選択肢です。

- 堅牢な基板(シリコンウェーハなど)上で最高の純度と結晶品質を達成することを主な目的とする場合: 従来のCVDは、その高品質で高密度の膜により、しばしば優れた選択肢となります。

- 迅速な堆積、低コスト、または独自の非晶質膜の作成を主な目的とする場合: PECVDは、速度、効率、材料の汎用性において大きな利点を提供します。

このエネルギー源の核心的な違いを理解することで、特定の工学的目標のための正確なツールを選択できるようになります。

要約表:

| 特徴 | CVD(化学気相成長法) | PECVD(プラズマ誘起CVD) |

|---|---|---|

| エネルギー源 | 熱(高温) | プラズマ(電場/RF場) |

| 標準温度 | 600~800°C | 室温~350°C |

| 基板適合性 | 熱的に堅牢(例:シリコン、セラミック) | 温度に敏感(例:ポリマー、プラスチック) |

| 標準的な膜構造 | 高密度、結晶質/多結晶質 | 非晶質、独自の非平衡特性 |

| 主な利点 | 高純度、均一性、結晶品質 | 低温プロセス、速度、汎用性 |

まだプロジェクトに適した堆積方法がわからない場合

KINTEKは、研究室やR&Dチームの正確なニーズに応えるラボ機器と消耗品の専門家です。当社の専門家は、CVDとPECVDの選択をナビゲートし、特定の基板とアプリケーションに最適な膜特性を確実に達成できるよう支援します。

当社の技術チームに今すぐお問い合わせいただき、お客様の要件についてご相談の上、当社のソリューションがお客様の研究開発プロセスをどのように強化できるかをご確認ください。

ビジュアルガイド

関連製品

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- RF PECVDシステム RFプラズマエッチング装置

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- ラミネート・加熱用真空熱プレス機