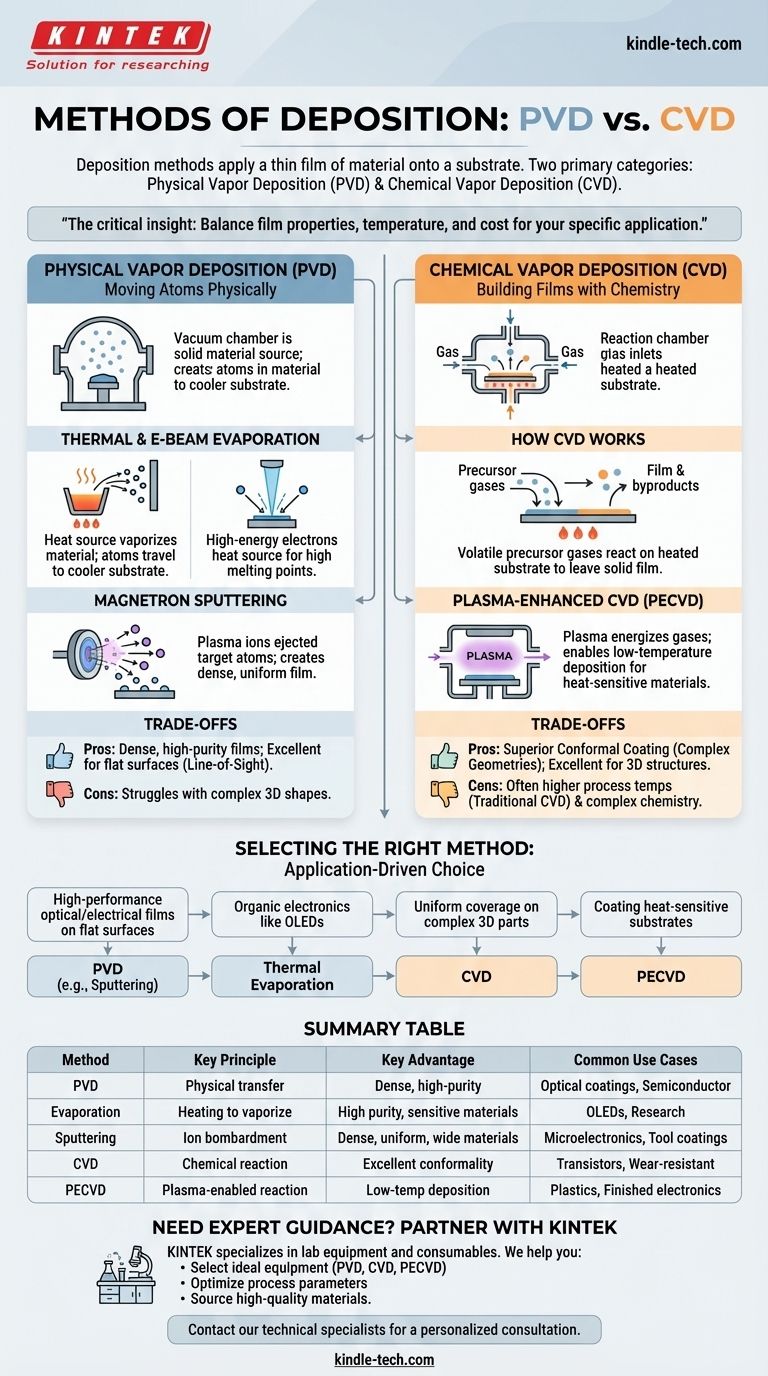

簡単に言うと、成膜方法とは、材料の薄膜を表面(または基板)に形成するために使用される技術です。これらの方法は、大きく2つの主要なカテゴリに分けられます。1つは、材料が物理的に基板に転送される物理気相成長(PVD)、もう1つは、化学前駆体から基板上に膜が成長する化学気相成長(CVD)です。

重要な洞察は、どの成膜方法が「最適」かではなく、コンピューターチップの製造からサングラスのコーティングまで、特定のアプリケーションに対して、膜の特性、成膜温度、コストの適切なバランスを提供する技術はどれかということです。

成膜の二大柱:PVDとCVD

成膜を理解するためには、根本的に異なる2つのアプローチを認識することが不可欠です。どちらを選択するかによって、装置、プロセス、および薄膜の最終的な特性が決まります。

物理気相成長(PVD):原子を物理的に移動させる

PVDは、固体または液体の原料が蒸気になり、凝縮のために基板に運ばれる一連の方法を包含します。これは、原子レベルでのスプレー塗装のように、見通し線(line-of-sight)プロセスです。

最も一般的なPVD方法は、蒸着とスパッタリングです。

熱蒸着および電子ビーム蒸着

熱蒸着では、原料が高真空中で加熱され、原子が蒸発してより低温の基板に移動し、そこで凝縮して膜を形成します。

電子ビーム(e-beam)蒸着は、より高度なバージョンです。高エネルギーの電子ビームを使用して原料を加熱し、非常に高い融点を持つ材料の成膜を可能にします。

マグネトロンスパッタリング

スパッタリングは、原子レベルのサンドブラストと考えることができます。プラズマからの高エネルギーイオンが、目的のコーティング材料で作られた「ターゲット」に加速されます。

この衝突により、ターゲットから原子が放出(「スパッタ」)され、それが移動して基板上に堆積し、緻密で均一な膜を形成します。

化学気相成長(CVD):化学反応で膜を構築する

CVDはPVDとは根本的に異なります。原子を物理的に移動させるのではなく、CVDは化学反応を利用して基板表面に直接膜を成長させます。

CVDの仕組み

CVDプロセスでは、1つ以上の揮発性前駆体ガスが反応チャンバーに導入されます。これらのガスが加熱された基板に接触すると、反応または分解し、固体の薄膜を残します。

プラズマCVD(PECVD)

従来のCVDの主な制限は、化学反応を促進するために必要な高温です。プラズマCVD(PECVD)はこの問題を解決します。

プラズマを使用して前駆体ガスを活性化することにより、PECVDは必要な化学反応をはるかに低い温度で起こすことを可能にし、プラスチックや完成した電子デバイスなど、高温に耐えられない材料のコーティングに適しています。

トレードオフの理解

成膜方法の選択には、常に競合する要因のバランスを取ることが伴います。あるアプリケーションに最適な方法が、別のアプリケーションには不向きであることもあります。

PVD:見通し線と緻密な膜

スパッタリングのようなPVD方法の主な利点は、非常に緻密で純粋な高品質の膜を作成できることです。

しかし、見通し線(line-of-sight)プロセスであるため、PVDはアンダーカットや隠れた表面を持つ複雑な3次元形状を均一にコーティングするのに苦労します。

CVD:優れたコンフォーマルコーティング

CVDの主な強みは、その優れたコンフォーマリティです。前駆体ガスは複雑な形状の周りや内部に流れることができるため、CVDは複雑な3D構造上に非常に均一な膜を堆積させることができます。

主なトレードオフは、PVDと比較して、しばしば高いプロセス温度(従来のCVDの場合)とより複雑な化学反応です。

アプリケーションに適した方法の選択

最終的な選択は、最終製品の要件に完全に依存します。

- 平坦な表面に高性能な光学膜または電気膜を形成することが主な焦点である場合:マグネトロンスパッタリングのようなPVD方法は、その密度と純度から理想的な選択肢となることが多いです。

- OLEDのような有機エレクトロニクスを作成することが主な焦点である場合:熱蒸着は、これらの敏感な材料に対して確立された効果的な技術です。

- 複雑な3D部品に均一な被覆を施すことが主な焦点である場合:CVDプロセスは、その優れたコンフォーマリティにより、ほぼ常に優れた選択肢です。

- 熱に弱い基板をコーティングすることが主な焦点である場合:PECVDは、これらのアプリケーション向けに特別に設計されており、低温で高品質の化学成膜を可能にします。

最終的に、各方法の基本的な物理学と化学を理解することが、適切なツールを選択するための鍵となります。

要約表:

| 方法 | 主要原理 | 主な利点 | 一般的な用途 |

|---|---|---|---|

| PVD(物理気相成長) | 材料の基板への物理的転送 | 緻密で高純度な膜;平坦な表面に適している | 光学コーティング、半導体金属化 |

| 蒸着 | 原料を加熱して蒸発させる | 高純度;敏感な材料に適している | OLED、研究用途 |

| スパッタリング | イオン衝撃によるターゲット原子の放出 | 緻密で均一な膜;幅広い材料選択 | マイクロエレクトロニクス、耐久性のある工具コーティング |

| CVD(化学気相成長) | 基板表面での化学反応 | 複雑な形状への優れたコンフォーマルコーティング | 半導体トランジスタ、耐摩耗性コーティング |

| PECVD(プラズマCVD) | プラズマを使用して低温反応を可能にする | 熱に弱い材料への高品質な膜 | プラスチックのコーティング、完成した電子機器 |

成膜プロセスに関する専門的なガイダンスが必要ですか?

適切な成膜方法を選択することは、プロジェクトの成功にとって非常に重要です。誤った技術は、膜品質の低下、コストの増加、プロジェクトの遅延につながる可能性があります。

KINTEKは精密さにおけるあなたのパートナーです。当社は、あらゆる成膜ニーズに対応する実験装置と消耗品を専門としています。当社の専門家が以下のサポートを提供します。

- 特定の材料と基板に最適な装置(PVD、CVD、またはPECVD)の選択。

- 目的の膜特性を達成するためのプロセスパラメータの最適化。

- 信頼性と再現性のある結果のための高品質なターゲット、前駆体、消耗品の調達。

コーティングアプリケーションを偶然に任せないでください。今すぐ当社の技術スペシャリストにご連絡ください。パーソナライズされたコンサルテーションを提供し、優れた薄膜結果の達成を支援します。

ビジュアルガイド

関連製品

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- RF PECVDシステム RFプラズマエッチング装置

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 石英管付き1200℃分割管状炉 ラボ用管状炉