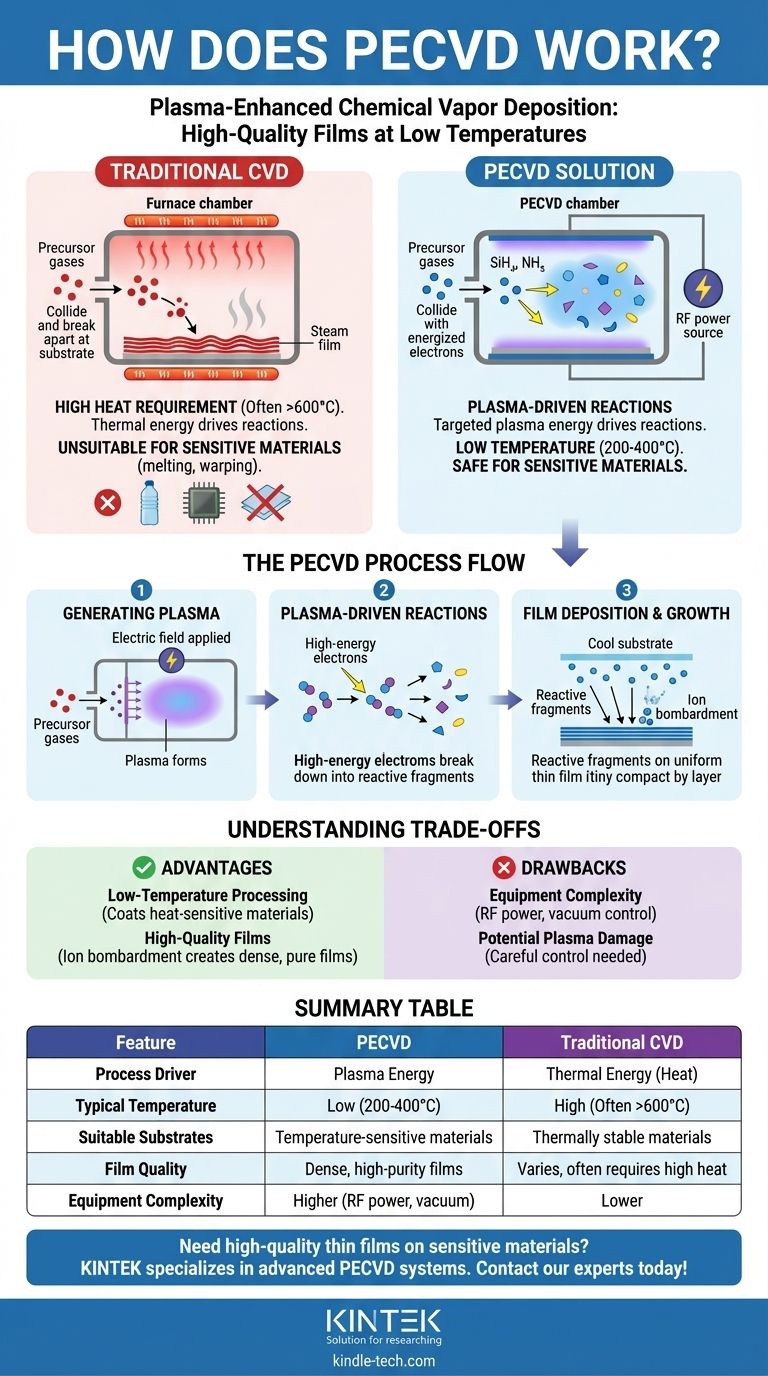

本質的に、プラズマ支援化学気相成長法(PECVD)は、極端な熱を必要とせずに、高品質の薄膜を基板上に堆積させるために使用されるプロセスです。これは、前駆体ガスを低圧チャンバーに導入し、次に電場を使用してプラズマを点火することにより機能します。このプラズマが、基板表面上に膜を形成する化学反応を促進するために必要なエネルギーを提供します。

PECVDの根本的な利点は、従来の化学気相成長法(CVD)の高温要件を回避できることです。熱の代わりにエネルギー豊富なプラズマを使用することで、熱プロセスによって損傷または破壊される可能性のある材料上に、高密度で純粋な膜を作成できます。

従来の堆積法の限界

PECVDの価値を理解するためには、まずその前身である従来の化学気相成長法(CVD)を見る必要があります。

CVDの高温要件

従来のCVDプロセスでは、基板をチャンバー内に置き、数百℃という非常に高い温度に加熱します。

その後、前駆体ガスがチャンバーに導入されます。この強烈な熱が、これらのガス分子を分解し、基板表面での化学反応を誘発するために必要な熱エネルギーを提供し、その結果として薄膜が形成されます。

熱の問題点

効果的ではありますが、この熱への依存は大きな制約となります。これにより、従来のCVDは、溶けたり、反ったり、劣化したりする可能性のあるプラスチック、ポリマー、特定の電子部品などの温度に敏感な材料への膜堆積には適さなくなります。

PECVDが温度の問題を解決する方法

PECVDは、この熱的障壁を克服するために特別に設計されました。これは、強引な熱をプラズマのターゲットを絞ったエネルギーに置き換えることによって達成されます。

ステップ1:プラズマの生成

プロセスは、基板を真空チャンバー内に配置することから始まります。窒化ケイ素膜の場合、シラン(SiH₄)やアンモニア(NH₃)などの前駆体ガスが低圧で導入されます。

次に、通常は高周波(RF)の電場がチャンバー内の電極間に印加されます。この電場がガスを励起し、原子から電子を引き剥がし、高エネルギー電子、イオン、および中性ラジカル種の混合物を含むイオン化ガスであるプラズマを作成します。

ステップ2:プラズマ駆動型の化学反応

このプラズマがプロセスの鍵となります。高エネルギー電子が前駆体ガス分子と衝突し、それらを非常に反応性の高い化学フラグメントに分解します。

重要なのは、この解離はチャンバーの周囲温度によってではなく、電子エネルギーによって起こるということです。チャンバー自体は、従来のCVDと比較してはるかに低い温度(例:200〜400°C)に保つことができます。

ステップ3:膜の堆積と成長

これらの反応性フラグメントは、比較的低温の基板表面に移動します。そこに到達すると、それらは反応して結合し、目的の薄膜を層ごとに徐々に構築します。

例えば、太陽電池の製造では、このプロセスが反射防止膜として機能し、セルの効率を向上させる窒化ケイ素(SiNₓ)膜を堆積させるために使用されます。

トレードオフの理解

PECVDは強力ですが、万能の解決策ではありません。考慮すべき特定の利点と複雑さが伴います。

利点:低温処理

これが主な利点です。PECVDは、熱CVDと互換性のない、広範囲の熱に敏感な材料をコーティングする可能性を開きます。

利点:高品質の膜

プラズマ環境は、もう一つの利点であるイオン衝撃を提供します。膜が成長するにつれて、プラズマからのイオンによって絶えず衝撃を受けます。この作用により膜が圧縮され、他のいくつかの低温法と比較して、より高い密度と純度が得られます。

欠点:装置の複雑さ

PECVDシステムは、単純な熱CVD炉よりも複雑です。安定したプラズマを維持するためには、RFまたはDC電源、インピーダンス整合ネットワーク、およびより洗練された真空制御が必要であり、装置およびメンテナンスコストが増加する可能性があります。

欠点:プラズマ損傷の可能性

低温は熱損傷を防ぎますが、高エネルギーのイオン衝撃は二面性を持つことがあります。注意深く制御しないと、基板や成長中の膜に物理的な損傷(スパッタリング)を引き起こしたり、応力を導入したりする可能性があります。

用途に応じた適切な選択

適切な堆積技術の選択は、基板材料と最終膜の目的の特性に完全に依存します。

- 熱に敏感な基板のコーティングが主な焦点である場合: PECVDは、熱CVDなどの高温法よりも決定的な選択肢となります。

- 低温で高密度の膜を達成することが主な焦点である場合: PECVDのイオン支援堆積は、堅牢で高品質な膜を作成するための明確な利点を提供します。

- 熱的に安定な材料のコスト最小化が主な焦点である場合: 基板が高温に耐えられるのであれば、従来の熱CVDの方がより簡単で経済的な選択肢となる可能性があります。

結局のところ、PECVDを選択することは、熱がそうでなければ不可能にする材料上に高性能コーティングを可能にするための戦略的な決定となります。

要約表:

| 特徴 | PECVD | 従来のCVD |

|---|---|---|

| プロセス駆動因子 | プラズマエネルギー | 熱エネルギー(熱) |

| 標準的な温度 | 低い(200〜400°C) | 高い(しばしば600°C超) |

| 適した基板 | 温度に敏感な材料(例:ポリマー、電子部品) | 熱的に安定な材料 |

| 膜の品質 | 高密度、高純度の膜 | ばらつきがあるが、品質には高温が必要な場合がある |

| 装置の複雑さ | 高い(RF電源、真空制御) | 低い |

敏感な材料上に高品質の薄膜を堆積させる必要がありますか? KINTEKは、特定の研究および生産ニーズを満たすためのPECVDシステムを含む高度なラボ機器を専門としています。当社のソリューションにより、熱損傷のリスクなしに優れた膜品質を実現できます。今すぐ専門家に連絡して、当社のラボの薄膜堆積の課題をどのようにサポートできるかご相談ください!

ビジュアルガイド

関連製品

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- RF PECVDシステム RFプラズマエッチング装置

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター