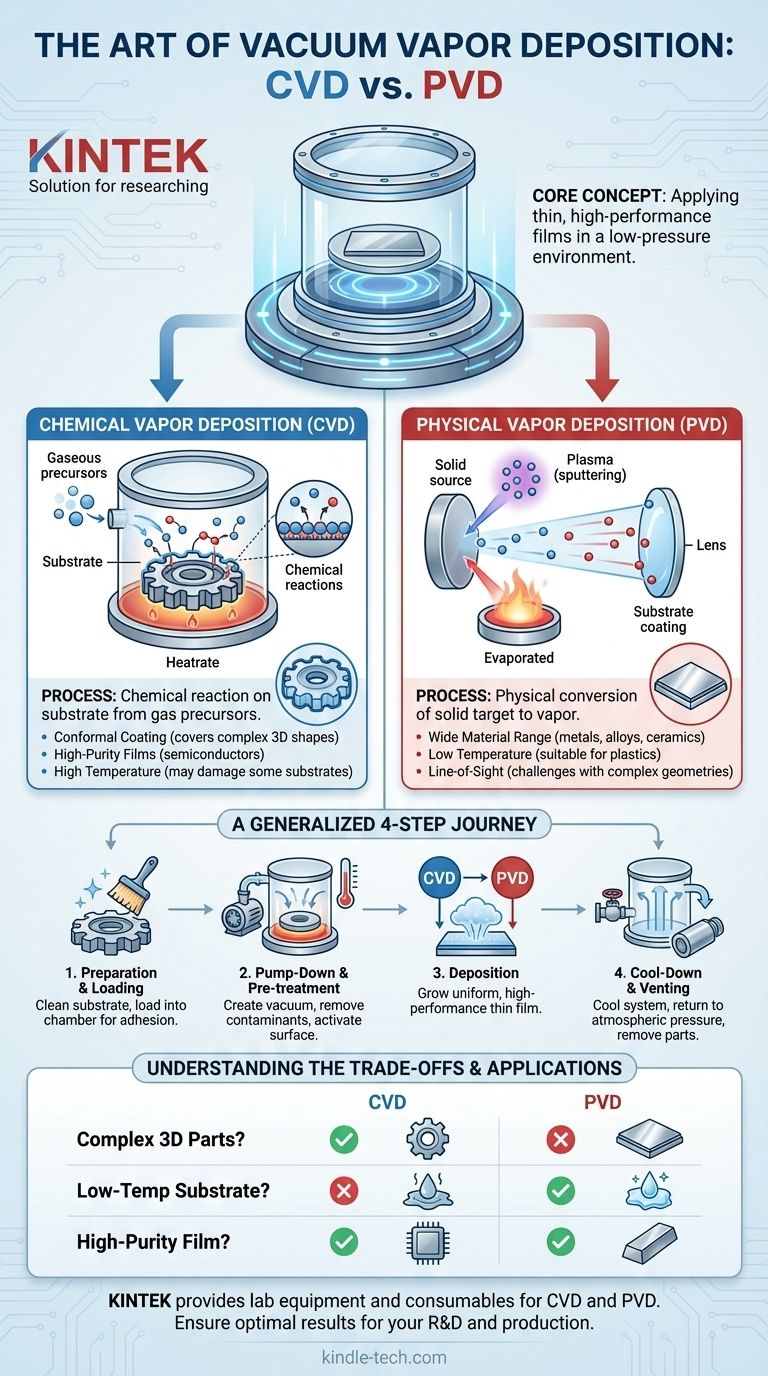

その核心において、真空蒸着は単一のプロセスではなく、真空チャンバー内で表面に薄く高性能な膜を成膜するために使用される洗練された技術群です。これらのプロセスは、コーティング材料を蒸気に変換し、それが真空を通過して目的の物体、つまり基板上に凝縮して所望のコーティングを形成するという仕組みです。

様々な真空蒸着法の本質的な違いは、材料が蒸気に変換される方法にあります。主な2つの方法は、化学反応を利用する化学気相成長法(CVD)と、蒸発やスパッタリングのような物理的メカニズムを利用する物理気相成長法(PVD)です。

真空の役割

具体的な方法に入る前に、なぜ真空が不可欠なのかを理解することが重要です。真空、つまり低圧環境を作り出すことは、2つの重要な機能を果たします。

汚染の排除

第一に、空気やその他の大気中のガスを除去します。これらの不要な粒子は、蒸発したコーティング材料と反応したり、膜に混入したりして、不純物を生成し、コーティングの性能を低下させる可能性があります。

明確な経路の確保

第二に、真空は蒸発した材料がその源から基板まで移動するための明確で遮るもののない経路を提供します。これがなければ、蒸気原子は空気分子と衝突し、散乱して均一で密なコーティングが形成されるのを妨げます。

2つの主要な経路:CVD vs. PVD

「真空蒸着」という用語は、真空下でのあらゆる成膜プロセスを広くカバーしています。最も重要な違いは、蒸気がどのように生成されるかです。

化学気相成長法(CVD):ガスからの構築

CVDでは、コーティングは直接転写されるのではなく、化学反応を通じて基板上に構築されます。

最終的な膜の元素を含む揮発性の前駆体ガスが真空チャンバーに導入されます。基板は加熱され、その表面で化学反応を引き起こすために必要なエネルギーが供給されます。

この反応により前駆体ガスが分解され、目的の固体材料が原子ごとに基板上に堆積し、緻密で均一な膜を形成します。反応から生じるガス状副生成物は、チャンバーから排出されます。

物理気相成長法(PVD):固体の転写

PVDでは、コーティング材料は「ターゲット」として知られる固体源から始まります。この固体材料は、化学反応なしに物理的に蒸気に変換されます。

一般的なPVD方法の1つはスパッタリングです。ここでは、チャンバーは不活性ガス(アルゴンなど)で満たされ、強力な電場がそれを励起してプラズマを生成します。このプラズマ中のイオンは固体ターゲットに加速され、十分な力で衝突して個々の原子を「スパッタリング」します。

これらのスパッタリングされた原子は真空を通過し、冷たい表面に蒸気が凝縮するのと非常によく似た方法で、物理的に基板上に凝縮します。別のPVD方法である熱蒸着は、単に材料が蒸発するまで加熱します。

一般的な段階的プロセス

詳細は異なりますが、ほとんどの工業用真空蒸着プロセスは同様の順序に従います。

1. 準備とロード

基板は、膜が適切に接着するのを妨げる可能性のある表面汚染物質を除去するために、細心の注意を払って洗浄されます。その後、真空チャンバーにロードされます。

2. 排気と前処理

チャンバーは密閉され、強力なポンプが空気を除去して必要な低圧真空環境を作り出します。基板は、成膜のための清浄な表面を確保するために、加熱されたり、イオンエッチングなどのプロセス内洗浄ステップを受けたりすることがあります。

3. 成膜

これは膜が成長する核心的なステップです。化学反応のために前駆体ガスが導入されるか(CVD)、またはスパッタリングや蒸発のような物理的手段を通じて固体ターゲットが蒸発されます(PVD)。

4. 冷却と通気

所望の膜厚に達したら、成膜プロセスは停止されます。システムは冷却され、チャンバーは慎重に通気され、通常の気圧に戻されます。その後、新しくコーティングされた部品が取り出されます。

トレードオフの理解

CVDもPVDも普遍的に優れているわけではありません。選択は、材料、基板、および望ましい結果に完全に依存します。

CVDの強み

CVDは、高度にコンフォーマルなコーティング、つまり複雑な3次元形状を均一にコーティングすることに優れています。前駆体がガスであるため、部品の隅々まで到達できます。半導体産業で超高純度膜によく使用されます。主な制限は、多くの場合、非常に高い温度が必要であり、プラスチックなどの敏感な基板を損傷する可能性があることです。

PVDの強み

PVDプロセスは、金属、合金、セラミックスなど、CVD用の安定した前駆体ガスとして作成することが困難または不可能な幅広い材料を成膜できます。PVDは通常、低温プロセスであるため、プラスチックやその他の熱に弱い材料のコーティングに理想的です。ただし、ラインオブサイトプロセスであるため、複雑な形状を均一にコーティングすることは困難です。

アプリケーションに最適な選択をする

適切なプロセスを選択するには、その機能を主要な目標と一致させる必要があります。

- 複雑な3D部品を均一にコーティングすることが主な焦点である場合:CVDは、その非ラインオブサイトでガスベースの成膜により、一般的に優れた選択肢です。

- 硬く耐摩耗性のある金属コーティングをプラスチック部品に施すことが主な焦点である場合:PVDは、その低いプロセス温度が基板を損傷しないため、標準的な方法です。

- 電子デバイス用の高純度結晶膜を成長させることが主な焦点である場合:その精度と制御性から、特殊なCVDプロセスがしばしば好ましい方法です。

最終的に、真空蒸着技術を習得することは、蒸気を生成する方法(化学的または物理的)がその強みと用途を決定する要因であることを理解することから始まります。

要約表:

| プロセスステップ | 主要なアクション | 目的 |

|---|---|---|

| 1. 準備とロード | 基板を洗浄し、チャンバーにロードする | 接着を確保し、コーティングの準備をする |

| 2. 排気と前処理 | 真空を作り、基板を加熱/洗浄する | 汚染物質を除去し、表面を活性化する |

| 3. 成膜 | 材料を蒸発させ(CVD/PVD)、基板上に凝縮させる | 均一で高性能な薄膜を成長させる |

| 4. 冷却と通気 | システムを冷却し、大気圧に戻す | 完成したコーティング部品を安全に取り出す |

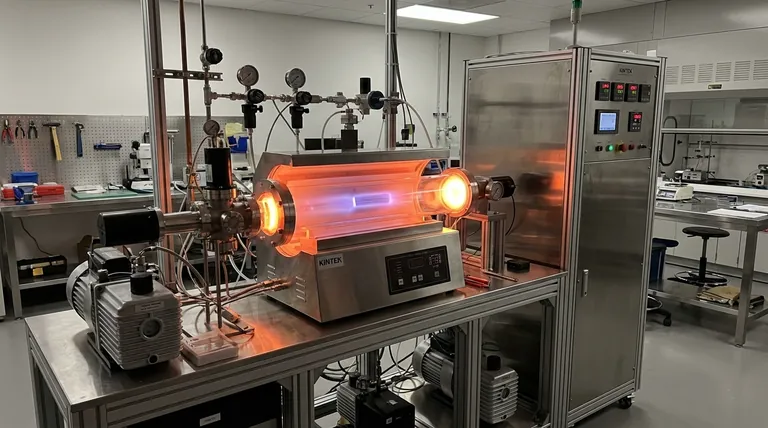

精密薄膜コーティングで材料を強化する準備はできていますか? KINTEKは、真空蒸着プロセスの研究開発および生産ラボ向けに、ラボ機器と消耗品を専門としています。CVDで複雑な3D部品をコーティングする場合でも、PVDで耐久性のある金属膜を成膜する場合でも、当社の専門知識がお客様の特定のアプリケーションに最適な結果を保証します。今すぐお問い合わせください。当社のソリューションがお客様のプロジェクトをどのように推進できるかご相談ください!

ビジュアルガイド

関連製品

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- RF PECVDシステム RFプラズマエッチング装置

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- ラミネート・加熱用真空熱プレス機