気相堆積は、基板として知られる表面に、極めて薄く高性能なコーティングまたは膜を適用するために使用される、高度な製造技術群です。これらのプロセスはすべて真空中で行われ、コーティング材料を気体状態(蒸気)に変換し、それを基板に輸送して凝縮または反応させて固体層を形成します。

先進材料における中心的な課題は、完璧に均一で耐久性のある、しばしば数原子の厚さしかない膜を適用することです。気相堆積は、材料を気体に変えることでこの問題を解決し、信じられないほどの精度で目的の表面に流れ込み、物理的な状態変化(PVD)または化学反応(CVD)のいずれかによって固体になります。

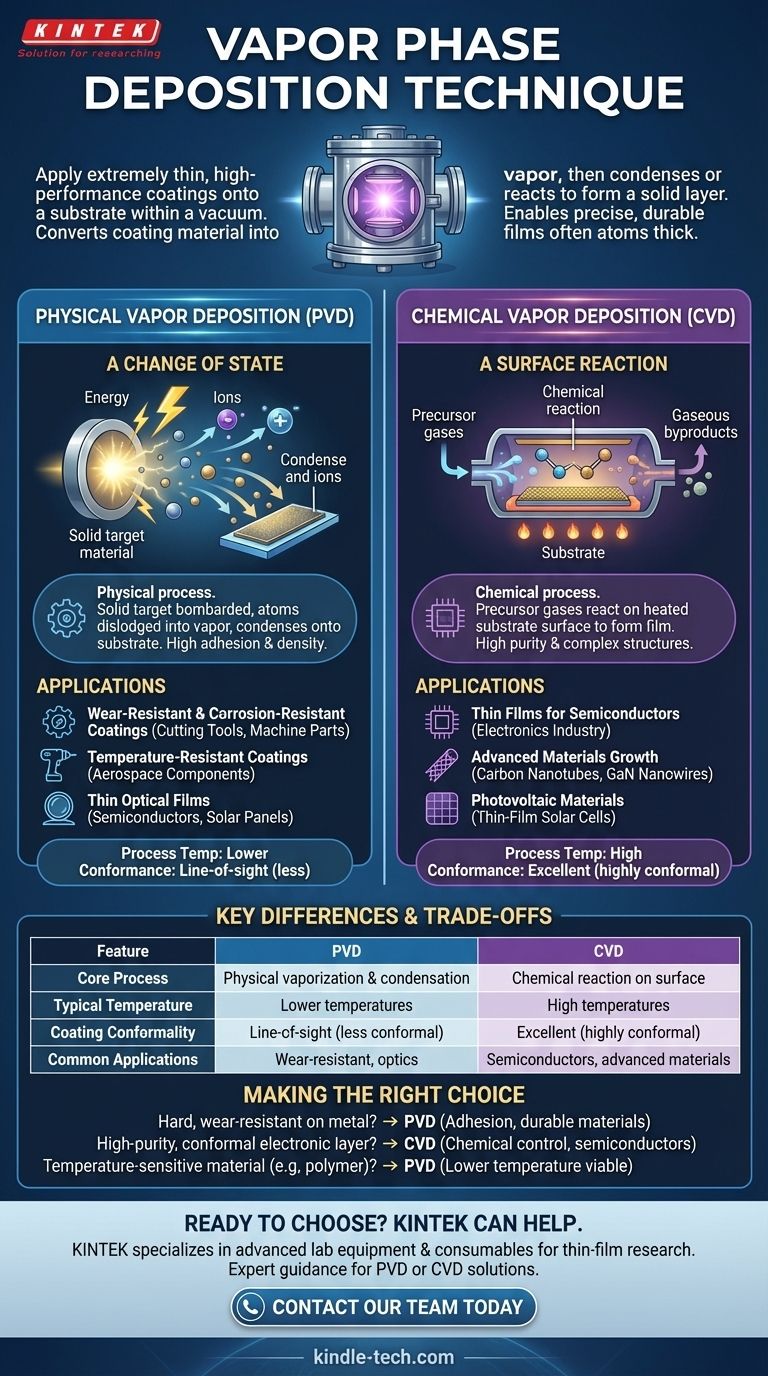

気相堆積の二つの柱

「気相堆積」は包括的な用語ですが、このプロセスは根本的に異なる2つの方法で実行されます。それらの違いを理解することが、その用途を理解する鍵となります。

物理気相堆積 (PVD): 状態の変化

物理気相堆積は、冷たい鏡に水蒸気が凝縮するのと非常によく似た、根本的に物理的なプロセスです。固体源材料、または「ターゲット」が真空チャンバー内でエネルギーによって衝撃を受けます。

このエネルギーはターゲットから原子を物理的に剥離させ、それらを蒸気に変えます。この蒸気は真空を通過し、より低温の基板上に凝縮して、緻密で強力に結合した薄膜を形成します。一般的なPVD方法には、蒸着とスパッタリングがあります。

化学気相堆積 (CVD): 表面反応

化学気相堆積は化学プロセスです。固体ターゲットを物理的に蒸発させる代わりに、1つまたは複数の揮発性前駆体ガスが反応チャンバーに導入されます。

これらのガスが加熱された基板と接触すると、その表面で直接化学反応が引き起こされます。この反応により目的の固体膜が形成され、反応の気体副生成物はチャンバーから除去されます。

実用的な応用を理解する

PVDとCVDの動作の違いにより、それぞれが非常に異なる工学的目標に適しています。

PVDが優れている点

PVDは、非常に硬く耐久性のあるコーティングを適用するための主要な方法です。その物理的な性質により、非常に高い融点を持つ材料の堆積が可能です。

一般的な用途には、切削工具や機械部品の耐摩耗性および耐食性コーティングの作成、航空宇宙部品への耐熱性コーティングの堆積、半導体やソーラーパネル用の薄い光学膜の適用などがあります。

CVDが不可欠な点

CVDは、PVDでは不可能なレベルの化学的精度を提供します。化学反応によって膜を構築するため、高純度材料や複雑な構造の作成に理想的です。

エレクトロニクス産業では、半導体を形成する薄膜の堆積に頻繁に使用されます。また、カーボンナノチューブやGaNナノワイヤーなどの先進材料の成長や、薄膜太陽電池の製造における光起電力材料の適用にも不可欠です。

主な違いとトレードオフ

PVDとCVDのどちらを選択するかは、それらの固有の限界と利点を理解することを含みます。

プロセス温度

CVDは通常、必要な化学反応を開始するために非常に高い基板温度を必要とします。これにより、極端な熱に耐えられる基板にその使用が制限されます。PVDはしばしばはるかに低い温度で実行できるため、より広範囲の材料に適しています。

膜の適合性と純度

CVDの前駆体ガスは表面のあらゆる微細な特徴に流れ込むことができるため、複雑な形状を均一に覆うコンフォーマルコーティングの作成に優れています。また、非常に高純度の膜を生成します。PVDはより「見通し線」プロセスであるため、複雑な形状を均一にコーティングするのが難しい場合があります。

材料の多様性

PVDは、純粋な金属、合金、およびCVD用の安定した前駆体ガスとして作成するのが難しいセラミックスを含む、非常に広範囲の材料を堆積できます。CVDは、PVD方法では容易に作成できない特定の化学化合物の堆積に優れています。

目標に合った適切な選択をする

堆積方法の選択は、望ましい結果とコーティングされる材料の制約によって完全に決定されます。

- 金属部品に硬く耐摩耗性のあるコーティングを施すことが主な目的の場合:PVDは、優れた密着性と耐久性のある高融点材料を堆積できる能力から、標準的な選択肢です。

- シリコンウェハー上に高純度でコンフォーマルな電子層を作成することが主な目的の場合:CVDは、精密な半導体膜を構築するために必要な化学的制御を提供します。

- ポリマーのような温度に敏感な材料をコーティングすることが主な目的の場合:低温PVDプロセスがほぼ常に実行可能な選択肢となります。

最終的に、適切な気相堆積技術を選択するかどうかは、材料、基板、および最終製品に必要な特定の特性を明確に理解しているかどうかにかかっています。

要約表:

| 特徴 | PVD(物理気相堆積) | CVD(化学気相堆積) |

|---|---|---|

| 主要プロセス | 物理的な蒸発と凝縮 | 表面での化学反応 |

| 典型的な温度 | 低温 | 高温 |

| コーティングの適合性 | 見通し線(適合性が低い) | 優れている(適合性が高い) |

| 一般的な用途 | 耐摩耗性コーティング、光学 | 半導体、先進材料 |

あなたの用途に合った適切な気相堆積プロセスを選択する準備はできましたか?

KINTEKは、薄膜の研究開発に必要なあらゆる高度なラボ機器と消耗品を提供しています。PVDによる耐摩耗性コーティングの開発であろうと、CVDによる高純度半導体膜の開発であろうと、当社の専門家が理想的なソリューションの選択をお手伝いします。

今すぐ当社のチームにお問い合わせください。プロジェクトの要件について話し合い、KINTEKがお客様のラボの能力をどのように向上させることができるかを発見してください。

ビジュアルガイド

関連製品

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- RF PECVDシステム RFプラズマエッチング装置

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- ラミネート・加熱用真空熱プレス機

よくある質問

- CVDの温度はどのくらいですか?あらゆる材料に対応する200°Cから2000°Cまで

- MEMSにおけるCVDとは?マイクロスケールデバイス構築のための基礎プロセス

- 超硬工具のコーティングは何を向上させますか?工具寿命、速度、表面仕上げを向上させます

- 薄膜堆積は何に使われますか?現代の技術を支える微細な層を構築する

- 薄膜成膜における真空の重要性とは?膜の純度と性能を制御する

- CVDグラフェンにおける遷移金属基板の役割とは?マスター触媒と成長メカニズムを解説

- 化学気相成長法(CVD)の長所と短所とは?高性能コーティングのためのガイド

- CVDでグラフェンはどのように製造されますか?制御された大規模合成のガイド