技術的な観点から見ると、プラズマ強化化学気相成長(PECVD)は、従来の化学気相成長(CVD)よりも優れていると見なされることがよくあります。これは、成膜プロセスを駆動するために、単なる高温ではなく、エネルギー豊富なプラズマを使用するためです。この根本的な違いにより、PECVDははるかに低い温度で動作することができ、より優れた材料適合性、高い効率、および最終的な膜の特性に対するより厳密な制御を提供します。

核となる違いは、一方の方法が普遍的に「優れている」ということではなく、PECVDが純粋な熱の代わりにプラズマを使用することで、従来のCVDの主要な制約である高温要件を解決することです。これにより、PECVDは熱に弱い基板や複雑な材料工学を伴う現代のアプリケーションにとって不可欠なものとなっています。

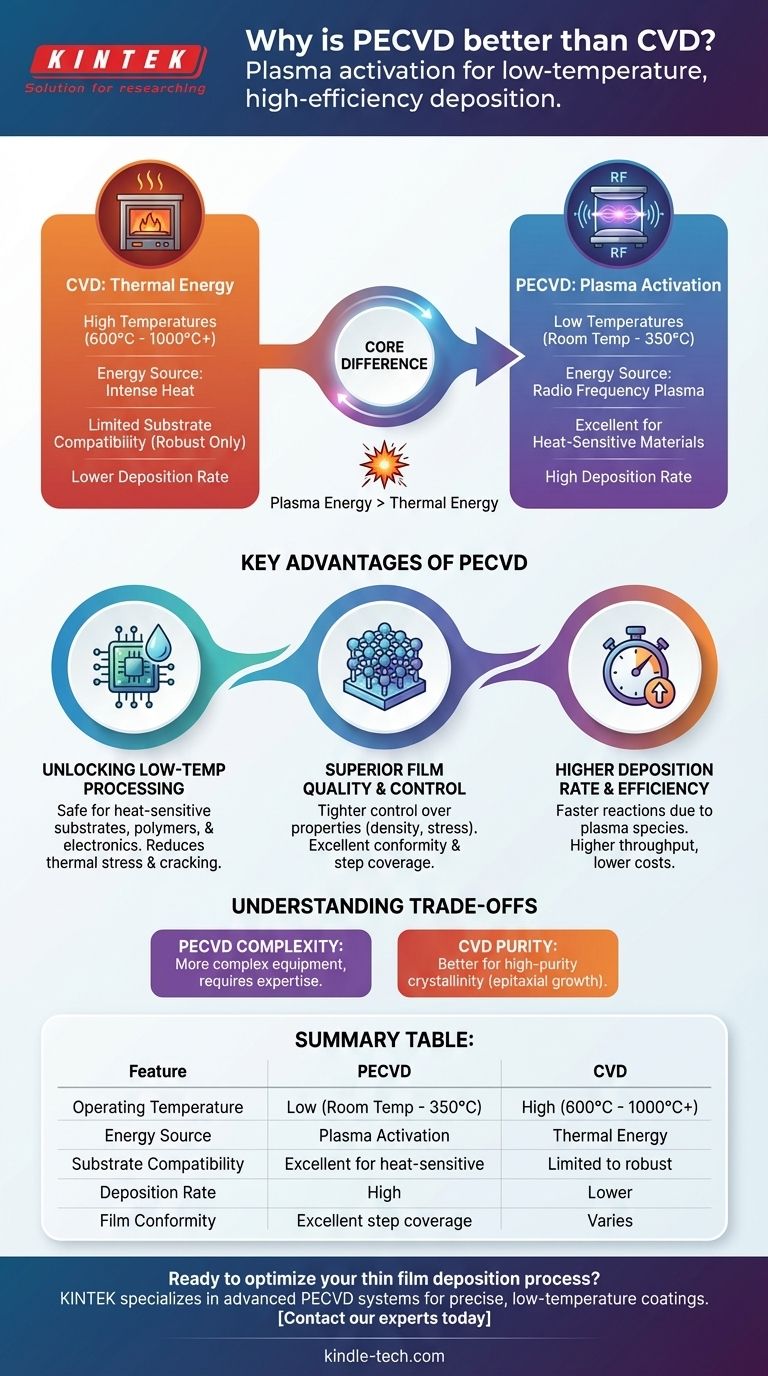

核となる違い:エネルギー源

利点を理解するためには、まずこれら2つのプロセスを分ける根本的なメカニズムを把握する必要があります。どちらを選択するかは、化学反応に必要なエネルギーをどのように供給するかにかかっています。

従来のCVDの仕組み

従来の熱CVDは、もっぱら高温に依存しており、しばしば600°Cから1000°C以上に達します。

この強烈な熱が、前駆体ガスを分解し、それらが反応して基板表面に薄膜として堆積するために必要な熱エネルギーを提供します。

PECVDの利点:プラズマ活性化

PECVDは同じ目的を達成しますが、はるかに低い温度(しばしば室温から350°C)で動作します。

熱の代わりに、無線周波数(RF)またはマイクロ波電界を使用して、前駆体ガスをプラズマに着火させます。このプラズマは、イオンやフリーラジカルを含む非常に高エネルギーな物質の状態であり、極めて反応性が高く、極端な熱エネルギーを必要とせずに成膜を可能にします。

実践におけるPECVDの主要な利点

熱エネルギーからプラズマ活性化へのこの移行は、高度な製造における採用を促進するいくつかの重要な実用的な利点をもたらします。

低温プロセスの実現

最も重要な利点は、低温で膜を成膜できることです。これにより、プラスチック、有機材料、またはすでに繊細な回路を含む完全に製造された電子デバイスのような熱に弱い基板への損傷を防ぎます。

また、基板と成膜された膜の間の熱応力も軽減されます。特に熱膨張係数が異なる場合に顕著です。これにより、膜の亀裂や剥離のリスクが劇的に減少します。

優れた膜品質と制御

プラズマ環境は、熱CVDでは利用できない電力、圧力、ガス流量などのプロセス制御のための追加の変数を提供します。

これにより、膜の特性をより厳密に制御できます。エンジニアは、プラズマパラメータを調整することで、密度、応力、耐薬品性、さらには光学特性や電気特性などの特性を正確に調整できます。

さらに、PECVDは優れたコンフォーマル性と段差被覆性で知られており、複雑な、不均一な、または三次元の表面に非常に均一な膜を成膜することができます。

高い成膜速度と効率

プラズマ中の高反応性種が化学反応を加速させます。これにより、多くの熱CVDプロセスと比較して著しく高い成膜速度が得られます。

成膜時間の短縮は、製造環境における高いスループットと低い運用コストに直接つながります。

トレードオフの理解

強力ではありますが、PECVDはすべてのCVDプロセスの普遍的な代替品ではありません。客観的な評価には、その複雑さを認識する必要があります。

装置とプロセスの複雑さ

RF電源、整合回路、高度な真空制御を備えたPECVDシステムは、単純な熱CVD炉よりも本質的に複雑で、しばしば高価です。

プロセスの調整にはより専門知識が必要です。不適切なプラズマパラメータは、不均一性を引き起こしたり、イオン衝撃によって基板を損傷したりする可能性があります。これは熱CVDにはないリスクです。

膜の純度と結晶性

最高の膜純度や特定の結晶構造(エピタキシャル成長など)を要求するアプリケーションの場合、高温熱CVDが優れている場合があります。高温は、原子が高度に秩序化された低欠陥の結晶格子に配置されるためのエネルギーを提供します。

PECVDの低温と複雑な化学環境は、水素含有量が高い膜やアモルファス(非晶質)構造の膜をもたらすことがあり、特定の電子または光学アプリケーションでは望ましくない場合があります。

アプリケーションに合った適切な選択

最終的に、決定は基板の特定の要件、望ましい膜特性、および製造目標に依存します。

- 熱に弱い基板(ポリマーや事前製造された電子部品など)への成膜が主な焦点である場合:低温プロセスが可能であるため、PECVDが明確かつ多くの場合唯一の実行可能な選択肢です。

- 高い成膜速度とスループットの達成が主な焦点である場合:PECVDはプラズマ加速反応速度により、しばしば大きな利点を提供します。

- 複雑な3D地形上に非常に均一なコーティングを作成することが主な焦点である場合:PECVDの優れた段差被覆性により、完全かつ均一なコーティングを確保するための優れた選択肢となります。

- 堅牢な基板上に高純度で単結晶の膜を成長させることが主な焦点である場合:従来の熱CVDの方が信頼性が高く、より簡単な方法である可能性があります。

熱活性化とプラズマ活性化の核となる違いを理解することで、特定のエンジニアリング目標に合った正確な成膜ツールを選択することができます。

要約表:

| 特徴 | PECVD | CVD |

|---|---|---|

| 動作温度 | 低(室温~350°C) | 高(600°C~1000°C以上) |

| エネルギー源 | プラズマ活性化 | 熱エネルギー |

| 基板適合性 | 熱に弱い材料に優れる | 高温基板に限定される |

| 成膜速度 | 高 | 低 |

| 膜のコンフォーマル性 | 優れた段差被覆性 | 様々 |

薄膜成膜プロセスを最適化する準備はできていますか? KINTEKは、先進的な実験装置、特にPECVDシステムを専門としており、熱に弱い基板向けに精密な低温コーティングを実現するお手伝いをします。当社の専門知識により、高いスループットと優れた膜品質のための適切なソリューションを確実に提供します。今すぐ専門家にお問い合わせください。お客様のラボの能力をどのように向上させられるかご相談ください!

ビジュアルガイド

関連製品

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- RF PECVDシステム RFプラズマエッチング装置

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

よくある質問

- プラズマCVD(PECVD)装置とは?低温薄膜堆積ガイド

- 低圧プラズマ強化化学気相成長(LP-PECVD)とは?低温薄膜コーティングガイド

- ICPCVDによる成膜特性の制御方法とは?精密な原子結合と高密度プラズマ成膜をマスターする

- プラズマ成膜リアクターとは何ですか?また、どのように、なぜ使用されるのですか?精密な薄膜成膜を解き明かす

- CF2フィルムにおけるPECVDとCVDの技術的利点は何ですか?マスター精密ナノエンジニアリング

- 大容量チューブ型PECVD装置の主な特徴は何ですか?シリコンセル製造のスループットを最大化する

- DLCコーティングの利点は何ですか?優れた硬度、低摩擦、耐食性を実現

- DLCコーティングの特性とは?極限の硬度と低摩擦を実現