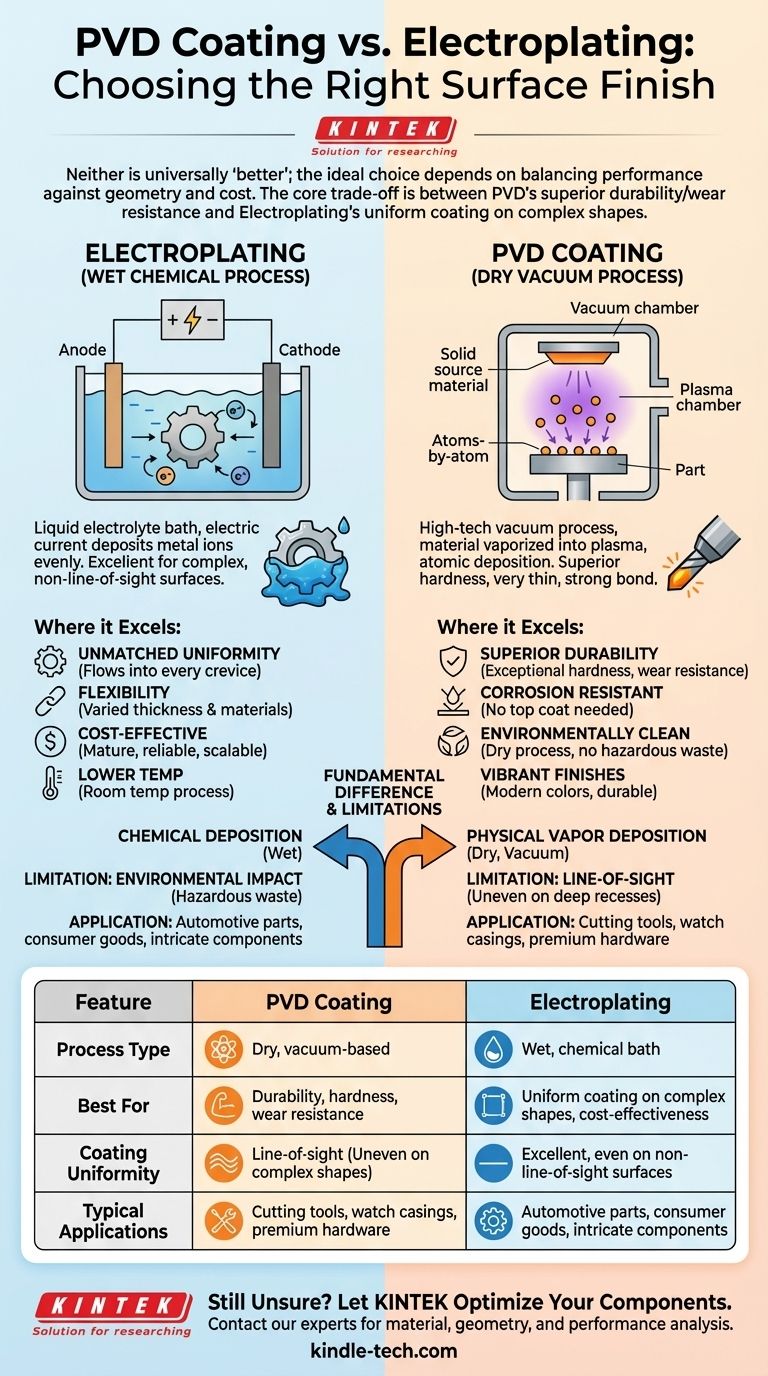

要するに、PVDは耐久性、耐摩耗性、硬度において優れており、電気めっきは複雑な形状に均一なコーティングを施すのに適しており、多くの場合、より費用対効果が高いです。どちらか一方が普遍的に「優れている」わけではありません。理想的な選択は、性能と形状、コストのバランスを取りながら、用途の特定の要件に完全に依存します。

PVDと電気めっきの間の決定は、性能と汎用性のトレードオフです。PVDは物理的に硬く、より弾力性のある表面仕上げを提供しますが、電気めっきは複雑な、非視線上の表面を均一にコーティングする比類のない能力を提供します。

根本的な違いは何ですか?

情報に基づいた選択をするためには、まずこれら2つのプロセスが完全に異なる原理で動作することを理解する必要があります。

電気めっき:「湿式」化学プロセス

電気めっきは、液体化学浴(電解液)と電流を使用します。コーティングされる部品は浴に浸され、電流によって溶液中の金属イオンが部品の表面に均一に堆積します。

これは、電気が金属を化学的にオブジェクトの表面に結合させるように説得する、高度に制御されたプロセスと考えてください。

PVD:「乾式」真空プロセス

物理蒸着(PVD)は、ハイテクな真空プロセスです。真空チャンバー内で、固体源材料(チタンやジルコニウムなど)がプラズマに気化されます。この蒸気は、原子ごとにオブジェクト上に堆積され、非常に薄く、硬く、強力に結合したコーティングを形成します。

これは、原子レベルでのスプレー塗装のようなもので、純度と密着性を確保するために真空中で行われます。

PVDコーティングが優れている点:耐久性と性能

頑丈さが主要な懸念事項である用途では、PVD技術は大きな利点を提供します。

優れた硬度と耐摩耗性

PVDコーティングは非常に硬く、多くの場合、基材上にセラミックまたは複合層を形成します。これにより、傷、摩耗、日常的な損耗に対して非常に高い耐性を持つ仕上げが得られます。

これが、PVDが高性能切削工具、時計ケース、高級ハードウェアの標準となっている理由です。

優れた耐食性と耐変色性

保護のために透明なトップコートを必要とする多くの電気めっき仕上げとは異なり、PVDコーティングは本質的にUV光、塩水、一般的な化学物質による腐食や変色に耐性があります。得られる仕上げは、長持ちする仕上げです。

環境上の利点

PVDプロセスは環境にクリーンです。従来の電気めっきに伴うことが多い有害な化学廃棄物を生成しない乾式プロセスであり、より持続可能な選択肢です。

電気めっきがその地位を保つ場所:汎用性とコスト

PVDの性能上の利点にもかかわらず、長年確立された電気めっきプロセスは、多くの重要な用途において依然として優れた選択肢です。

比類のないコーティング均一性

電気めっきは「湿式」プロセスであるため、液体電解液は部品のあらゆる隙間や内部チャネルに流れ込みます。これにより、非常に複雑な、非視線上の形状であっても、完全に均一で一貫したコーティングが保証されます。

厚さと材料の柔軟性

電気めっきは、最終的なコーティングの厚さをより細かく制御でき、必要に応じて非常に薄い層から非常に厚い層まで可能です。このプロセスは、幅広い金属や合金に対応するために改良されており、より多様な材料パレットを提供します。

成熟した費用対効果の高いプロセス

1世紀以上にわたって改良されてきた技術として、電気めっきは信頼性が高く、よく理解されており、高度にスケーラブルです。装置とエネルギーの要件はPVDよりも低いことが多く、多くのコンポーネントにとってより経済的なソリューションです。

トレードオフと限界の理解

真の専門知識は、利点だけでなく、各技術に固有の限界を理解することから生まれます。

PVDの視線問題

PVDは視線プロセスです。気化した材料は直線的に移動するため、洗練された高価な部品回転システムなしでは、深い凹部、内部ボア、または複雑な3次元形状を均一にコーティングすることは非常に困難です。

電気めっきの環境への影響

従来の電気めっきでは、多くの場合、慎重で費用のかかる取り扱いと廃棄が必要な有害物質が使用されます。現代の進歩によりプロセスは改善されましたが、その環境フットプリントは依然として重要な考慮事項です。

基材と温度の考慮事項

PVDプロセスは高温(約500°C)で動作します。これは他の蒸着方法よりも低いですが、熱に弱い材料を変形させたり損傷させたりするのに十分な高さである可能性があります。電気めっきは通常、室温またはその付近で行われます。

用途に合った適切な選択をする

正しく選択するには、プロセスを主要な目標と一致させる必要があります。

- 最大の耐久性と耐摩耗性が主な焦点である場合:PVDは、工具、銃器、時計、交通量の多い建築用備品などの製品にとって決定的な選択肢です。

- 複雑な形状を均一にコーティングすることが主な焦点である場合:内部チャネル、深い溝、または完全な被覆が重要な複雑な形状を持つ部品には、電気めっきが優れています。

- 実績のある仕上げのために費用対効果が主な焦点である場合:極端な硬度が主要な要件ではない多くの標準的な用途では、電気めっきがより経済的で信頼性の高いソリューションのままです。

- 特定の装飾的な仕上げが主な焦点である場合:クラシックな深みのあるクロムや研磨された金には、電気めっきが標準です。ガンメタル、ブラック、ローズゴールド、ブロンズなどのモダンな色には、PVDがより耐久性があり鮮やかな仕上げを提供します。

各プロセスの核心的なメカニズムを理解することで、プロジェクトが要求する正確な性能、外観、価値を提供するコーティングを選択できます。

要約表:

| 特徴 | PVDコーティング | 電気めっき |

|---|---|---|

| プロセスタイプ | 乾式、真空ベース | 湿式、化学浴 |

| 最適用途 | 耐久性、硬度、耐摩耗性 | 複雑な形状への均一なコーティング、費用対効果 |

| コーティング均一性 | 視線(複雑な形状では不均一になる可能性あり) | 非視線表面でも優れている |

| 代表的な用途 | 切削工具、時計ケース、高級ハードウェア | 自動車部品、消費財、複雑な部品 |

まだどのコーティングがあなたのプロジェクトに適しているか不明ですか?

KINTEKでは、コーティング技術を含む高度なラボ機器と消耗品の提供を専門としています。当社の専門家が、材料、形状、性能に関するお客様の特定の要件を分析し、耐久性のあるPVDコーティングであろうと、汎用性の高い電気めっきプロセスであろうと、最適なソリューションを決定するお手伝いをいたします。

私たちは、お客様が以下を達成するお手伝いをします。

- 製品性能の向上:耐久性と寿命を最大化するコーティングを選択します。

- 費用対効果の高いソリューション:性能要件と予算制約のバランスを取ります。

- 技術的専門知識:材料科学とコーティングアプリケーションに関する深い知識を活用します。

一緒にコンポーネントを最適化しましょう。 今すぐ当社のチームにご連絡ください、個別相談を承ります!

ビジュアルガイド

関連製品

- ラボ用カスタムCVDダイヤモンドコーティング

- RF PECVDシステム RFプラズマエッチング装置

- 電子ビーム蒸着コーティング 無酸素銅るつぼおよび蒸着用ボート

- ラミネート・加熱用真空熱プレス機

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置