産業用途において、ダイヤモンドコーティングがどのくらい持続するかについて、単一の答えはありません。寿命は、極端な金属切削作業ではわずか数分である場合もあれば、低摩擦部品では数十年である場合もあります。この変動性は技術の欠陥ではなく、使用されるコーティングの特定のタイプ、それが適用される材料、および用途自体の正確な要求の直接的な結果です。

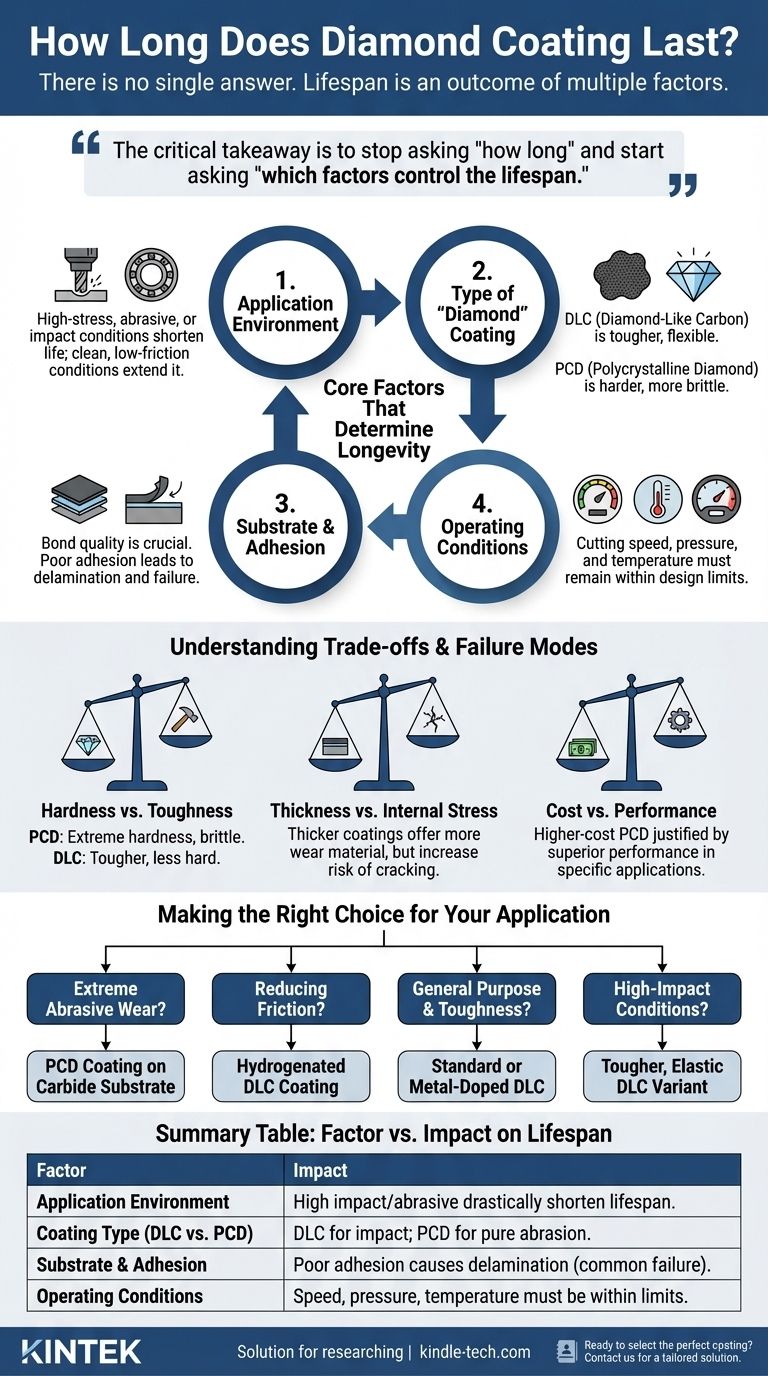

重要なのは、「どのくらい」と問うのをやめ、「どの要因が寿命を制御するのか」と問い始めることです。ダイヤモンドコーティングの寿命は固定された特性ではなく、コーティングの種類、基材、および運用環境の相互作用によって決定される結果です。

寿命を決定する主要因

ダイヤモンドコーティングは単純な塗料の層ではありません。PVD(物理蒸着)やCVD(化学蒸着)のような複雑な成膜プロセスを通じて作られる、高度に設計された表面です。その性能はシステム全体の機能です。

用途環境

最大の要因は、コーティングに何が求められているかです。高速で研磨性複合材料を加工する切削工具のコーティングは、非常に大きなストレスにさらされ、クリーンで潤滑された環境のベアリング表面のコーティングよりも早く摩耗します。

高衝撃用途ではチッピングが発生する可能性があり、高摩擦用途では徐々に摩耗が進みます。衝撃、摩耗、腐食、熱のいずれであっても、主要なストレスを理解することが最初のステップです。

「ダイヤモンド」コーティングの種類

「ダイヤモンドコーティング」という用語は広範であり、異なる特性を持ついくつかの異なる材料をカバーしています。

- ダイヤモンドライクカーボン(DLC):これが最も一般的なタイプです。天然ダイヤモンドと同様の特性(硬度や低摩擦など)を持つ非晶質炭素膜ですが、結晶性ではありません。DLCは一般的に純粋なダイヤモンドよりも靭性が高く柔軟ですが、硬度は劣ります。

- 多結晶ダイヤモンド(PCD):これは真の結晶性ダイヤモンド膜です。PCDは非常に硬く、究極の耐摩耗性を提供しますが、DLCよりも脆い場合があり、しばしばより厚い層として適用されます。

より靭性の高いDLCとより硬いPCDのどちらを選択するかは、特定の条件下での寿命に直接影響を与える基本的な工学的決定です。

基材と密着性

コーティングは、その下の材料、つまり基材への結合が良好である場合にのみ良好です。基材から剥がれてしまう完璧に硬いコーティングは、完全に失敗です。

基材の材料(例:鋼、超硬合金、シリコン)、表面処理、および中間結合層の存在などの要因が重要です。密着不良は、コーティングの早期破損の最も一般的な原因であり、剥離と呼ばれる現象です。

動作条件

単一の用途内であっても、特定の動作条件が重要です。切削工具の場合、これには切削速度、送り速度、およびクーラントの使用が含まれます。摩耗部品の場合、これには接触圧力、滑り速度、および動作温度が含まれます。これらのパラメータのいずれかをコーティングの設計限界を超えて押し上げると、その寿命は劇的に短くなります。

トレードオフと故障モードの理解

普遍的に「最高の」ダイヤモンドコーティングというものはありません。すべての選択には競合する特性のバランスが伴い、これらのトレードオフを理解することは期待値を管理するために不可欠です。

硬度 vs 靭性

これは古典的な材料科学のトレードオフです。硬度は引っかき傷や摩耗に対する耐性です。靭性は衝撃によるチッピングや破壊に対する耐性です。

PCDは非常に硬いですが比較的脆く、純粋な摩耗には理想的ですが、高衝撃や断続的な切削には脆弱です。DLCは一般的に靭性が高いですが硬度は劣り、振動や衝撃のある用途で有利です。

コーティングの厚さと内部応力

厚いコーティングはより長い摩耗寿命を提供する可能性がありますが、ある程度までです。コーティングが厚くなるにつれて、内部応力が増大し、ひび割れや剥離のリスクが高まります。

最適な厚さは、十分な摩耗材料を提供することと、コーティング膜の完全性と密着性を維持することのバランスです。

コスト vs 性能

真のダイヤモンド(PCD)コーティングは、ほとんどのDLCバリアントよりも適用コストが大幅に高くなります。投資は、性能と工具寿命の比例的な向上によって正当化されなければなりません。

軽作業用途に高価なPCDコーティングを使用することは経済的な無駄であり、極端な摩耗環境で安価なDLCコーティングを使用することは、早期の故障と高価なダウンタイムにつながります。

用途に合った適切な選択をする

寿命に関する意味のある答えを得るには、まず主要な目標を定義する必要があります。解決策は、コーティングシステムを解決する必要がある特定の課題に合わせることです。

- 極度の耐摩耗性(例:グラファイトや金属基複合材料の加工)が主な焦点である場合:剛性の高い超硬基材上の真の多結晶ダイヤモンド(PCD)コーティングが優れた選択肢です。

- 可動部品(例:ベアリング、ギア、エンジン部品)の摩擦と摩耗の低減が主な焦点である場合:低摩擦の水素化ダイヤモンドライクカーボン(DLC)コーティングが、多くの場合、最も効果的で経済的なソリューションです。

- 汎用工具(例:アルミニウムの穴あけ、成形)の靭性と摩耗のバランスが主な焦点である場合:標準または金属添加DLCは、堅牢で費用対効果の高い性能向上を提供します。

- 高衝撃条件(例:プレス、パンチング)での耐久性が主な焦点である場合:より靭性の高い、より弾性のあるDLCバリアントは、より脆い純粋なダイヤモンドコーティングよりも優れた性能を発揮する可能性が高いです。

課題を正確に定義することで、寿命が予測可能で価値のある結果となるようなエンジニアリングソリューションを選択できます。

要約表:

| 要因 | コーティング寿命への影響 |

|---|---|

| 用途環境 | 高衝撃または研磨性の条件は、低摩擦でクリーンな環境と比較して寿命を大幅に短縮します。 |

| コーティングの種類(DLC vs PCD) | DLCは衝撃に対して靭性が高く、PCDは純粋な摩耗に対して硬いです。選択が耐摩耗性を決定します。 |

| 基材と密着性 | 基材への密着不良は剥離を引き起こし、最も一般的な故障モードです。 |

| 動作条件 | 速度、圧力、温度などの要因は、コーティングの設計限界内に留まる必要があります。 |

工具や部品の寿命を最大化するために、完璧なダイヤモンドコーティングを選択する準備はできていますか?

KINTEKでは、精密コーティングソリューションを含む高度なラボ機器と消耗品を専門としています。当社の専門家が、極度の摩耗、高衝撃、摩擦低減など、お客様の特定の用途を分析し、理想的なダイヤモンドライクカーボン(DLC)または多結晶ダイヤモンド(PCD)コーティングを推奨します。

今すぐお問い合わせください。お客様の要件について話し合い、研究室や産業ニーズに対して予測可能な性能と長寿命を保証するオーダーメイドのソリューションを入手してください。

#お問い合わせフォーム

ビジュアルガイド

関連製品

- ラボ用カスタムCVDダイヤモンドコーティング

- 精密用途向けCVDダイヤモンドドレッシングツール

- ラボ用CVDホウ素ドープダイヤモンド材料

- 産業・科学用途向けCVDダイヤモンドドーム

- 精密加工用CVDダイヤモンド切削工具ブランク

よくある質問

- 薄膜成膜の基板材料とは?適切な土台を選ぶためのガイド

- 薄膜作製プロセスとは何ですか?制御された成膜技術ガイド

- CVDダイヤモンドに再販価値はあるのか?ラボグロウンダイヤモンドの投資に関する真実

- 生物医学用途におけるカーボンナノチューブの使用における課題は何ですか?毒性と安全性のハードルを乗り越える

- 光学特性に影響を与える要因とは?原子構造と微細構造の影響をマスターする

- CVDとHPHT、どちらが良い?あなたに合ったラボグロウンダイヤモンドを選ぶためのガイド

- ナノチューブはどのように触媒として使用できますか?金属触媒の性能と耐久性を向上させる

- 光学薄膜とは何か、その用途は?太陽光、光学、エレクトロニクスにおける効率向上