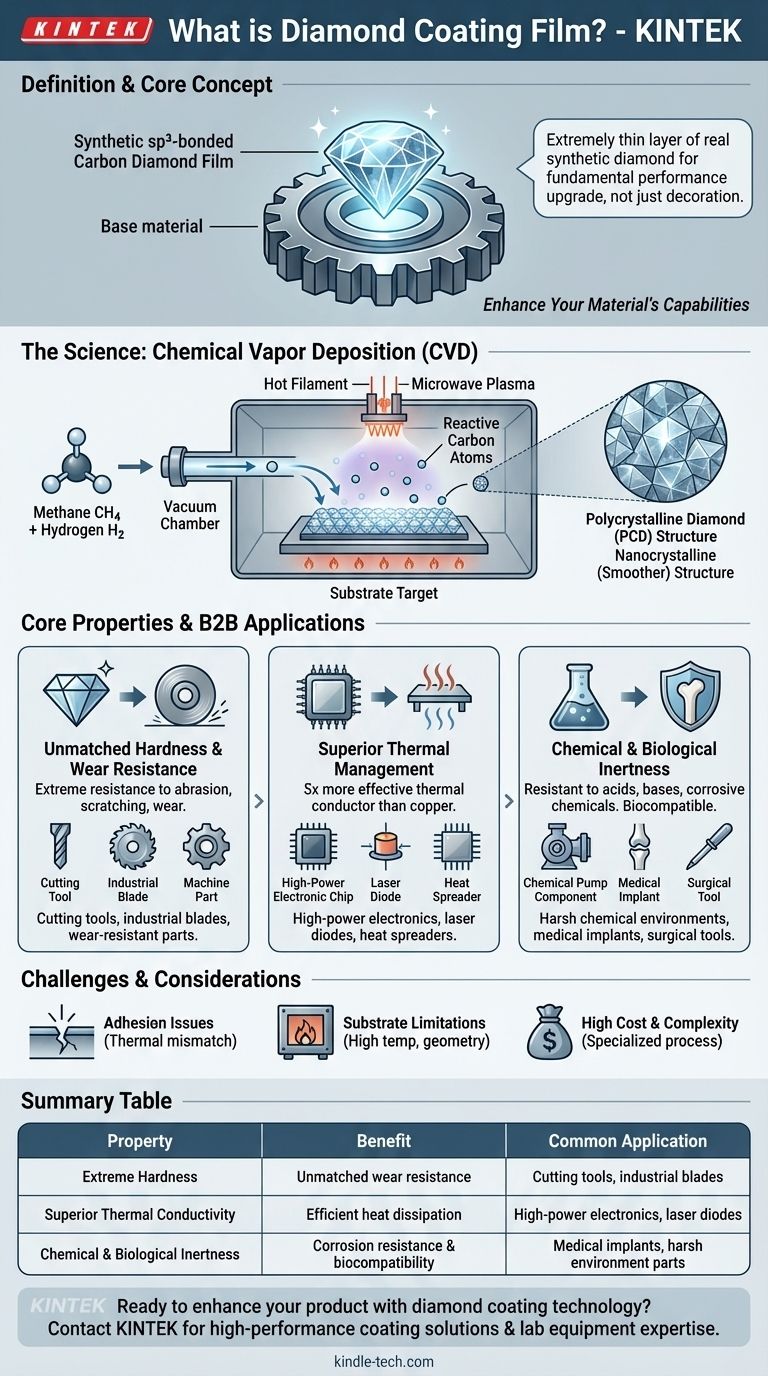

要するに、ダイヤモンドコーティング膜とは、合成された本物のダイヤモンドの極めて薄い層を、別の材料の表面に堆積させたものです。これはダイヤモンドに似た塗料や模造品ではなく、sp³結合した炭素原子(天然ダイヤモンドに伝説的な特性を与えるのと同じ結晶構造)で構成される膜です。その目的は、主に極限の硬度、熱伝導性、化学的不活性といった特性を、金属、セラミック、シリコンなどの基材に付与することです。

ダイヤモンド膜の核となる考え方は、装飾的な価値を加えることではなく、材料の性能を根本的に向上させることです。合成ダイヤモンドのマイクロメートル単位の薄い層を適用することで、元の基板単独の能力をはるかに超えるタスクを実行できる複合材料を作成できます。

ダイヤモンド膜の背後にある科学:単なるコーティング以上のもの

ダイヤモンド膜を理解するには、表面だけでなく、それを可能にする原子レベルのエンジニアリングに目を向ける必要があります。これは、特定の工学的課題を解決するために設計された先進的な材料科学の産物です。

製造方法:化学気相成長法(CVD)

ダイヤモンド膜を作成するための主要な方法は、化学気相成長法(CVD)です。

このプロセスを、原子ごとにダイヤモンド膜を「成長させる」ものと考えてください。基板(コーティングされる物体)を真空チャンバー内に置き、それを炭素含有ガス(メタンなど)と水素で満たします。次に、高温のフィラメントまたはマイクロ波プラズマによって高エネルギーが導入され、ガス分子が分解されます。これにより反応性の炭素原子の雲が生成され、それが基板上に沈着し、「堆積」して、ダイヤモンドの強固で相互に連結した結晶格子を形成します。

ダイヤモンド膜の異なる「種類」

すべてのダイヤモンド膜が同一ではありません。CVDプロセスの特定の条件を調整することで、用途に応じて異なる構造を作成できます。

最も一般的なのは多結晶ダイヤモンド(PCD)膜です。これは、多くの小さな、ランダムに配向したダイヤモンド結晶が相互に連結したものであり、例外的な硬度を提供します。

ナノ結晶ダイヤモンドなどの他のバリエーションは、結晶粒サイズがはるかに小さく、より滑らかで均一な表面をもたらし、低摩擦または光学用途に有益です。

なぜダイヤモンドコーティングを使用するのか?コアとなる特性と用途

ダイヤモンドコーティングを使用するという決定は、他の材料では解決できない問題を解決できる能力によって推進されます。その価値は、極端な特性のユニークな組み合わせから生まれます。

比類のない硬度と耐摩耗性

ダイヤモンドは既知の最も硬い材料です。膜として適用されると、研磨、引っかき傷、摩耗に対して信じられないほど耐性のある表面を作り出します。

これは、切削工具(非鉄金属、複合材料、セラミックスの加工用)、産業用ブレード、および機械の耐摩耗部品にとって極めて重要であり、それらの動作寿命を劇的に延長します。

優れた熱管理

ダイヤモンドはまた、室温で既知の最高の熱伝導体であり、銅の約5倍の効率があります。熱源から熱を奪うことに優れています。

この特性は、高出力電子機器やレーザーダイオードにとって革新的です。ダイヤモンド膜は「熱拡散板」として機能し、重要部品が過熱するのを防ぎ、より高い性能と小型化を可能にします。

極端な化学的・生物学的不活性

ダイヤモンドはほとんどの酸、塩基、腐食性化学物質とは反応しません。また、生体適合性があり、人体が通常、それに対して有害な反応を示さないことを意味します。

これにより、過酷な化学環境にある部品の保護や、耐久性と非反応性が最も重要となる医療用インプラント(関節置換など)や先進的な手術器具への使用に理想的です。

トレードオフと課題の理解

その特性は優れていますが、ダイヤモンド膜技術は万能の解決策ではありません。考慮すべき重大なエンジニアリング上の課題と制限があります。

密着性の課題

最大の障害の1つは、ダイヤモンド膜を基板にしっかりと接着させることです。ダイヤモンドとほとんどの基板材料(鋼やチタンなど)は、熱膨張率が大きく異なります。

コーティングされた部品が加熱または冷却されると、この不一致が大きな内部応力を発生させ、ダイヤモンド膜がひび割れたり剥がれたりする原因となります。この問題を解決するために、中間結合層を作成するためのかなりの研究が捧げられています。

基板と形状の制限

CVDプロセスに必要とされる高温(多くの場合700°C超)は、コーティングできる材料の種類を制限します。ほとんどのプラスチックや低融点金属はこのプロセスに耐えられません。

さらに、CVDは「直進視線」プロセスであるため、内部空洞や鋭い角を持つ複雑な三次元形状を均一にコーティングすることが困難になる場合があります。

コストと複雑さ

ダイヤモンドコーティングは、高度に専門化され高価なプロセスです。CVDリアクターは多額の設備投資を表し、プロセスには正確な制御と専門知識が必要です。

このため、その使用は通常、大幅なコストを正当化する性能向上が見込まれる高価値の用途に限定されます。

目標に合わせた適切な選択を行う

ダイヤモンド膜を使用するかどうかの決定は、その独自の利点を特定の性能目標と一致させる必要があります。

- 複合材料や非鉄金属の切削工具寿命を延ばすことに主眼を置く場合: ダイヤモンドコーティングされた工具は耐摩耗性が劇的に向上し、多くの場合業界標準となっています。

- 高密度・高出力電子機器の熱管理に主眼を置く場合: ダイヤモンド膜は、熱的信頼性を向上させるための熱拡散板として比類のない材料です。

- 高度に耐久性のある生体適合性医療機器の製造に主眼を置く場合: ダイヤモンド膜の不活性と硬度は、次世代のインプラントや手術器具の有力な候補となります。

- 腐食環境下にあるセンサーや部品の保護に主眼を置く場合: ダイヤモンド膜は、他のコーティングが失敗する場所で究極の保護バリアとして機能します。

その能力と限界を理解することで、ダイヤモンド膜を単なるコーティングとしてではなく、以前は不可能と思われていた性能を達成するための基本的な設計ツールとして活用できます。

要約表:

| 特性 | 利点 | 一般的な用途 |

|---|---|---|

| 極限の硬度 | 比類のない耐摩耗性 | 切削工具、産業用ブレード |

| 優れた熱伝導性 | 効率的な熱放散 | 高出力電子機器、レーザーダイオード |

| 化学的・生物学的不活性 | 耐食性および生体適合性 | 医療用インプラント、過酷な環境部品 |

ダイヤモンドコーティング技術で製品の性能向上を実現する準備はできましたか?

KINTEKでは、高性能コーティング用のソリューションを含む、先進的な実験装置および消耗品の専門家です。切削工具、電子機器用の熱管理システム、耐久性のある医療機器の開発に関わらず、当社の専門知識は、ダイヤモンド膜の独自の特性を活用するお手伝いができます。

お客様の研究所の革新と応用のニーズをサポートする方法について、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- ラボ用カスタムCVDダイヤモンドコーティング

- ラボ用CVDホウ素ドープダイヤモンド材料

- 有機物用蒸発皿

- エンジニアリング先進ファインセラミックス用精密加工ジルコニアセラミックボール

- 電極およびバッテリー用導電性カーボンクロス、カーボンペーパー、カーボンフェルト