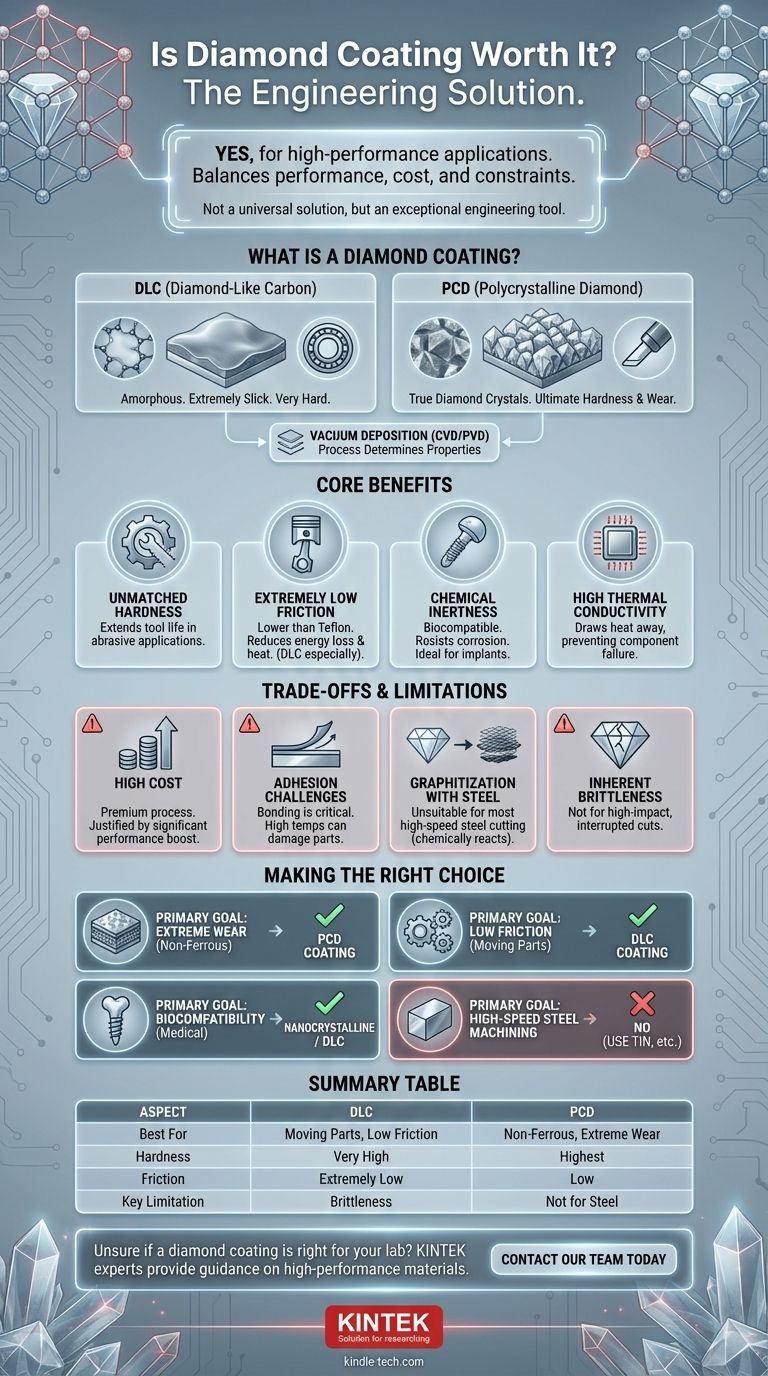

多くの高性能用途において、はい、ダイヤモンドコーティングへの投資は間違いなく価値があります。 それは、硬度、耐摩耗性、低摩擦性の比類のない組み合わせを提供し、重要なコンポーネントの寿命を劇的に延ばし、効率を向上させることができます。ただし、その価値は、特定の用途、使用されるコーティングの種類、およびその限界を明確に理解しているかどうかに完全に依存します。

問題はダイヤモンドコーティングが「優れている」かどうかではありません。その材料特性は並外れたものです。本当の問題は、ダイヤモンドコーティングが特定の課題に対する適切なエンジニアリングソリューションであり、その高性能とかなりのコストおよび適用上の制約とのバランスが取れているかどうかです。

「ダイヤモンドコーティング」とは正確には何ですか?

多くの人は「ダイヤモンドコーティング」と聞くと、単なる保護層を想像します。現実は、ダイヤモンドのような特性を持つ炭素の薄膜を基板の表面に直接成長させる、高度な材料科学プロセスです。

2つの主要なカテゴリー

すべてのダイヤモンドコーティングが同じわけではありません。それらは通常、それぞれ異なるタスクに適した2つの主要なファミリーに分類されます。

- ダイヤモンドライクカーボン(DLC): これは非晶質の炭素コーティングであり、原子が剛直な結晶構造を持っていないことを意味します。ダイヤモンド(sp³)結合とグラファイト(sp²)結合の混合物を含み、極めて硬く、例外的に滑らかな表面を作り出します。

- 多結晶ダイヤモンド(PCD): これは「本物の」ダイヤモンドの膜です。基板表面に結合した無数の微細なダイヤモンド結晶で構成されています。このタイプは、固体のダイヤモンドに非常によく似た、究極の硬度と耐摩耗性を提供します。

プロセスが特性を決定する

これらのコーティングは、化学気相成長法(CVD)や物理気相成長法(PVD)などの洗練された真空成膜技術を使用して適用されます。使用される特定のプロセスは、コーティングの密着性、厚さ、最終的な特性を決定するため、極めて重要です。

ダイヤモンドコーティングの主な利点

エンジニアは、最も要求の厳しい物理的課題を解決するために、これらの高度なコーティングを指定します。

比類のない硬度と耐摩耗性

これは最もよく知られた利点です。炭素繊維複合材、グラファイト、高シリコンアルミニウムなどの研磨材を加工する際、ダイヤモンドコーティングされた切削工具は、コーティングされていない工具よりも桁違いに長持ちします。

極めて低い摩擦係数

特にDLCコーティングは、テフロンよりも低い摩擦係数を持ちます。この「潤滑性」は、レーシングエンジンや精密ギアなどの高性能可動部品にとって極めて重要であり、エネルギー損失と発熱を低減します。

化学的不活性と生体適合性

ダイヤモンドは化学的に安定しており、ほとんどの酸や腐食性物質と反応しません。この特性は硬度と相まって、人工関節などの医療用インプラントにとって理想的なコーティングであり、劣化を防ぎ、人体との適合性を保証します。

高い熱伝導率

本物のダイヤモンドコーティングは優れた熱伝導体です。これにより、切削工具の先端や高出力電子部品などの重要箇所から熱を迅速に引き離し、過熱や故障を防ぐことができます。

トレードオフと限界の理解

ダイヤモンドコーティングは万能の解決策ではありません。その有効性は、非常に現実的な技術的および財政的な制約によって制限されます。

コスト要因

これはプレミアムで特殊なプロセスです。装置は高価であり、プロセスにはかなりの専門知識が必要です。コストは、性能またはコンポーネント寿命の大幅な向上によって正当化される必要があります。

密着性と基板適合性

ダイヤモンド膜を基板に適切に接着させることが、最大の技術的課題です。密着性が悪いと、応力下でコーティングが剥がれたり剥離したりする可能性があります。さらに、一部のCVDプロセスで必要とされる高温は、下にある部品を損傷または変形させる可能性があります。

鋼に対する「黒鉛化」の問題

これは重大な限界です。鋼の加工中に発生する高温では、ダイヤモンドコーティングが鉄と反応し、ダイヤモンド(硬い)がグラファイト(柔らかい)に再変換されることがあります。これにより、ダイヤモンドコーティングはほとんどの鋼製切削用途には適さなくなります。

固有の脆性

ダイヤモンドは信じられないほど硬いですが、脆い材料でもあります。ダイヤモンドコーティングは、窒化チタン(TiN)のような、よりタフだが硬度が低いコーティングほど、高衝撃の断続的な切削には対応できません。

用途に合わせた正しい選択をする

ダイヤモンドコーティングが価値があるかどうかを判断するには、その特性を主な目標と一致させる必要があります。

- 主な焦点が非鉄材料に対する極度の耐摩耗性である場合: PCDコーティングは、複合材、セラミック、またはアルミニウム合金の加工に優れた選択肢です。

- 主な焦点が可動部品の摩擦と摩耗の低減である場合: DLCコーティングは、ベアリング、ギア、ピストンリングなどのコンポーネントにとって優れたソリューションです。

- 主な焦点が医療機器の生体適合性である場合: 特殊に調製されたナノ結晶ダイヤモンドおよびDLCコーティングは、インプラントの長寿命化のための業界標準です。

- 主な焦点が鋼またはステンレス鋼の高速加工である場合: ダイヤモンドコーティングはおそらく間違った選択です。代わりにTiN、TiAlN、またはその他のセラミックコーティングなどの代替品を検討してください。

結局のところ、ダイヤモンドコーティングの価値は、その独自の特性を特定の要求の厳しいエンジニアリング課題に正確に一致させることによって引き出されます。

要約表:

| 側面 | ダイヤモンドライクカーボン(DLC) | 多結晶ダイヤモンド(PCD) |

|---|---|---|

| 最適用途 | 低摩擦、可動部品 | 極度の摩耗、非鉄材料 |

| 硬度 | 非常に高い | 最高 |

| 摩擦係数 | 極めて低い | 低い |

| 主な限界 | 脆性 | 鋼の加工には不向き |

ラボ機器やコンポーネントにダイヤモンドコーティングが正しいソリューションであるかどうかわかりませんか? KINTEKは、高性能コーティングに関するガイダンスを含む、高度なラボ機器および消耗品の提供を専門としています。当社の専門家は、お客様の用途が要求する耐久性と効率性をダイヤモンドコーティングがもたらすかどうかを判断するお手伝いをします。 当社のチームに今すぐお問い合わせいただき、適切な材料科学ソリューションでラボのパフォーマンスを最適化してください。

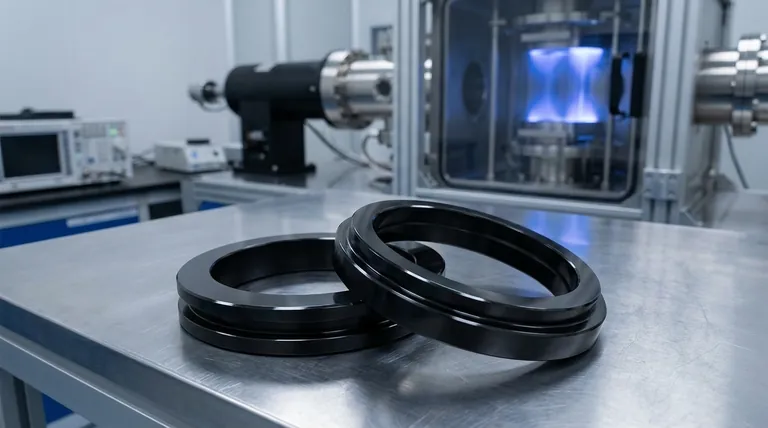

ビジュアルガイド

関連製品

- ラボ用カスタムCVDダイヤモンドコーティング

- 精密用途向けCVDダイヤモンドドレッシングツール

- 産業・科学用途向けCVDダイヤモンドドーム

- RF PECVDシステム RFプラズマエッチング装置

- 精密加工用CVDダイヤモンド切削工具ブランク