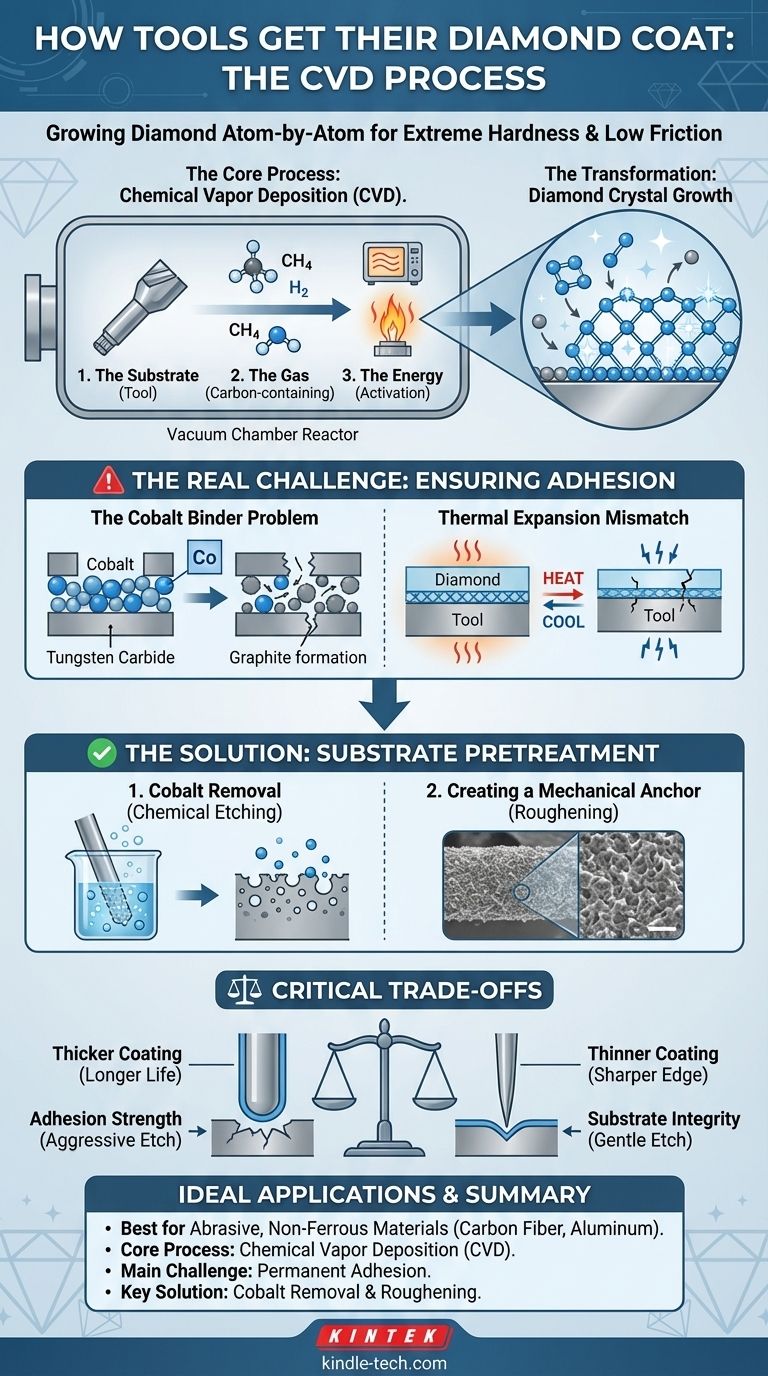

本質的に、ダイヤモンドコーティングは、化学気相成長法(CVD)と呼ばれるプロセスを使用して工具の表面に成長させられます。 真空チャンバー内で、メタンなどの炭素含有ガスが活性化され、炭素原子が分離して工具上にダイヤモンド結晶格子を精密に配置します。これにより、標準的な工具が、ダイヤモンドの極限の硬度と低摩擦を備えた工具に変わります。

ダイヤモンドコーティングの核心的な課題は、堆積プロセスそのものではなく、ダイヤモンド膜が工具の基材に永久的に密着することを確実にすることです。この密着性の問題を解決しなければ、コーティングは使用中にすぐに剥がれてしまいます。

核心プロセス:化学気相成長法(CVD)

課題を理解するには、まず基本的なプロセスを理解する必要があります。CVDは、塗装というよりも、原子ごとに結晶を成長させるようなものです。

堆積の原理

冷たい窓ガラスに水蒸気が凝結して複雑な霜の模様を作るのを想像してみてください。CVDは同様の原理で動作しますが、はるかに制御された条件下で行われます。ガス相からの炭素原子は、固体の表面(工具)に特定の結晶構造(ダイヤモンド)で定着し、結合するように促されます。

主要な材料

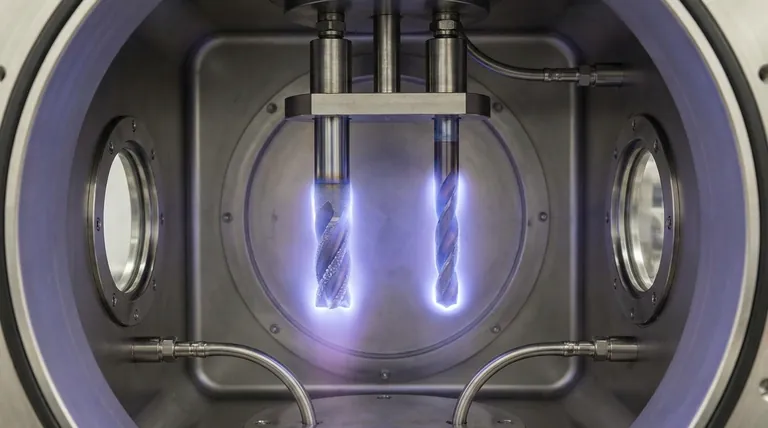

プロセスは密閉された反応チャンバー内で行われます。3つのものが必要です。

- 基板: 工具そのもので、通常は超硬合金製です。

- ガス: 炭素源で、最も一般的にはメタン(CH₄)と水素の混合物です。

- エネルギー: マイクロ波や熱フィラメントなどの活性化方法で、ガス分子を分解して反応性プラズマを生成します。

ダイヤモンドへの変換

強力なエネルギーによってメタンと水素分子が分解されます。水素は、より弱いグラファイト結合を形成しようとする炭素を捕捉する上で重要な役割を果たし、加熱された工具表面には強力なダイヤモンド構造の炭素のみが堆積されるようにします。数時間かけて、これらの原子が連続した純粋なダイヤモンド膜を形成します。

真の課題:密着性の確保

参考文献は正しいです。最も重要な故障の原因は、ダイヤモンド膜と工具の間の結合です。コーティングが密着しなければ、その硬度は無関係です。

コバルトバインダーの問題

ほとんどの切削工具は超硬合金でできており、これは硬い炭化タングステン粒子が金属製のコバルトバインダーによって結合されています。CVDの高温プロセス中、このコバルトバインダーが大きな問題となります。これは、硬いダイヤモンドではなく、柔らかいグラファイトの形成を促進する触媒として機能し、界面を汚染して弱い結合を生み出します。

熱膨張の不一致

ダイヤモンドと超硬合金は、加熱および冷却時に非常に異なる速度で膨張および収縮します。コーティングプロセス後に工具が冷却されると、この不一致が境界層に巨大な応力を生み出し、ダイヤモンド膜にひび割れ、剥離、または剥がれを引き起こす可能性があります。

解決策:基板の前処理

これらの課題のため、単に工具をCVD反応炉に入れるだけでは、役に立たないコーティングが生成されます。工具の表面は、強力なダイヤモンド結合を受け入れるように、細心の注意を払って準備、つまり「前処理」する必要があります。

問題のあるコバルトの除去

最も重要な前処理ステップは、工具表面からコバルトを除去することです。これは通常、化学エッチングプロセスによって行われ、基板の表面から数ミクロン分のコバルトバインダーを選択的に溶解し、ダイヤモンドが成長するためのコバルトフリーの炭化タングステン表面を残します。

機械的アンカーの作成

化学エッチング後、表面はしばしば微視的なスケールで物理的に粗化されます。これにより、ダイヤモンド膜が「グリップ」するためのより複雑な表面形状が作成され、化学結合に加えてより強力な機械的インターロックが確立されます。

複雑性要因

参考文献が指摘するように、これらの前処理ステップは、ドリルやエンドミルのフルートのような複雑な形状を持つ工具に均一に実行するのが困難です。不均一なエッチングや粗化は、密着性の低い領域につながり、機械加工のストレス下でコーティングが最初に剥がれる弱点を作り出します。

トレードオフの理解

ダイヤモンドコーティングは万能薬ではなく、プロセスには重要な工学的妥協が伴います。

コーティング厚さ vs. 刃先の鋭さ

厚いコーティング(例:10-15ミクロン)は、研磨性の高い材料でより長い寿命を提供しますが、鋭い刃先を丸くし、高精度仕上げには効果が低下する可能性があります。薄いコーティング(例:2-5ミクロン)は鋭い刃先を維持しますが、摩耗が速くなります。

密着強度 vs. 基板の完全性

積極的な化学エッチングは、コバルトを除去し密着性を促進するのに優れていますが、やりすぎると、下にある超硬合金基板を弱める可能性があります。これにより、刃先が脆くなり、欠けやすくなり、ある故障モードを別の故障モードと交換することになります。

コスト vs. 性能

前処理と長いCVDサイクルという多段階プロセスにより、ダイヤモンドコーティング工具は著しく高価になります。TiAlNやAlCrNのような他の高度なコーティングと比較して、特にダイヤモンドを厳密に必要としない材料の場合、性能向上が投資を正当化するのに十分なものでなければなりません。

アプリケーションに適した選択

適切な工具を選択するには、「ダイヤモンドコーティング」というラベルの先を見て、目標に関連するプロセスの詳細を考慮する必要があります。

- 高研磨性の非鉄材料(炭素繊維複合材や高シリコンアルミニウムなど)での工具寿命を最大限に延ばすことが主な焦点である場合: コバルト浸出前処理プロセスを詳述しているサプライヤーから、より厚いコーティングを優先してください。これは、堅牢な密着性に重点を置いていることを示しています。

- 複雑な部品の厳しい公差と鋭い特徴を維持することが主な焦点である場合: より薄く、非常に適合性の高いコーティングを選択し、均一な密着性を確保するために、複雑な形状に関するコーターの具体的な経験を確認してください。

- 汎用加工または費用対効果が主な焦点である場合: ダイヤモンドの性能向上が、より安価で効果的なPVD(物理気相成長)コーティングよりもコストを正当化するかどうかを慎重に評価してください。

堆積と密着性の相互作用を理解することが、ダイヤモンドの約束を真に果たす工具を選択するための鍵となります。

要約表:

| 主要な側面 | 説明 |

|---|---|

| 核心プロセス | 化学気相成長法(CVD) |

| 主な課題 | 工具基板への永久的な密着性の確保 |

| 主要な前処理 | コバルト除去と表面粗化 |

| 重要なトレードオフ | コーティング厚さ vs. 刃先の鋭さ |

| 理想的な用途 | 研磨性の非鉄材料(例:炭素繊維、アルミニウム)の加工 |

ダイヤモンドコーティング工具で加工性能を向上させる準備はできていますか?

KINTEKは、高度なコーティング技術を含む高性能ラボ機器と消耗品を専門としています。当社の専門知識により、お客様の特定のラボまたは産業ニーズに合わせて、優れた密着性と耐久性を備えた工具を提供します。

当社のお問い合わせフォームから今すぐお問い合わせください。ダイヤモンドコーティングソリューションが工具寿命を延ばし、結果を改善する方法についてご相談ください!

ビジュアルガイド

関連製品

- ラボ用カスタムCVDダイヤモンドコーティング

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- RF PECVDシステム RFプラズマエッチング装置

- 熱管理用途向けCVDダイヤモンド