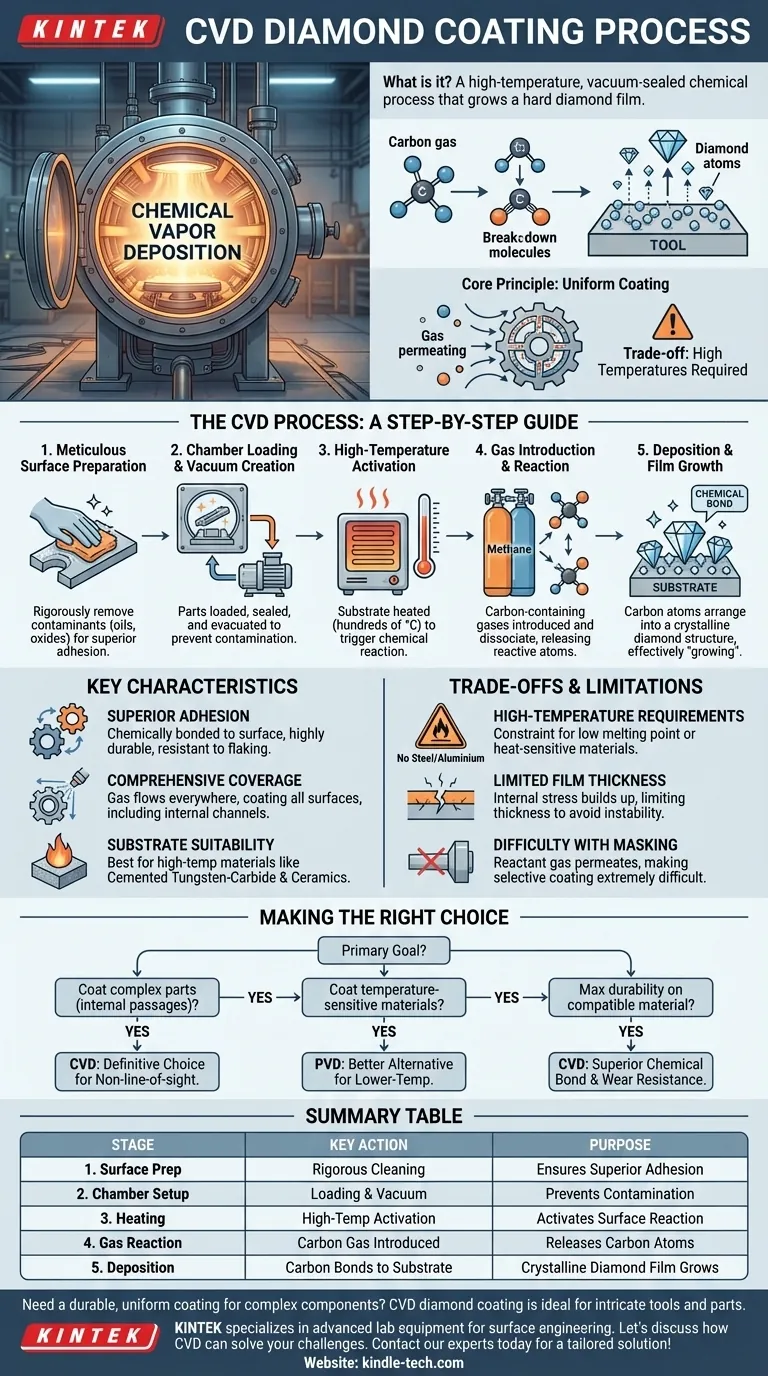

本質的に、化学気相成長(CVD)ダイヤモンドコーティングプロセスは、高温の真空密閉環境を利用して化学反応を促進します。炭素含有ガスが導入され、これが分解して、部品の表面に直接、非常に硬いダイヤモンドの薄膜を「成長」させ、強力な化学結合を形成します。

CVDダイヤモンドコーティングの核となる原理は、ガスが触れることができるすべての表面、複雑な内部形状を含む表面を均一にコーティングできる能力です。しかし、この利点には大きなトレードオフが伴います。プロセスには極めて高い温度が必要であり、コーティングできる材料の種類が制限されます。

CVDダイヤモンドコーティングプロセス:ステップバイステップガイド

CVDプロセスは、完全に結合した高性能ダイヤモンド層を作成するために設計された、慎重に制御された化学反応です。望ましい密着性と均一性を達成するためには、各ステップが重要です。

ステップ1:細心の表面準備

コーティングを開始する前に、基材(コーティングされる部品)は完全にきれいである必要があります。

油、グリース、酸化物などの汚染物質は、表面から徹底的に除去されます。このステップは、化学反応が正しく起こり、ダイヤモンド膜が優れた密着性を達成するために不可欠です。

ステップ2:チャンバーへの装填と真空の作成

清掃された部品は、特殊なCVD反応チャンバーに装填されます。

その後、チャンバーは密閉され、排気されて高真空環境が作成されます。他の大気ガスを除去することで、堆積フェーズ中の望ましくない化学反応や汚染を防ぎます。

ステップ3:高温活性化

基材は、多くの場合数百度の高温に加熱されます。

この強熱は、部品表面での化学反応を誘発するために必要なエネルギーを提供します。CVDプロセスに適した材料を決定するのは、この高温要件です。

ステップ4:ガスの導入と反応

メタンなどの炭素源を含む反応性ガスの慎重に制御された混合物がチャンバーに導入されます。

基材の高温により、これらのガス分子が分解、すなわち「解離」し、反応性の炭素原子が放出されます。

ステップ5:堆積と膜の成長

遊離した炭素原子は、高温の基材上に堆積し、結晶性ダイヤモンド構造に配列します。

これは単なる積層ではなく、基材と新しいダイヤモンド膜の間に形成される**化学結合**です。膜は、原子ごとに表面上に効果的に「成長」します。

CVD方式の主な特徴

CVDプロセスの固有の特性を理解することは、いつ適用すべきかを知るための鍵となります。これは、物理気相成長(PVD)などの他の方法では提供できない独自の利点を提供します。

優れた密着性

コーティングは反応中に表面と化学的に結合するため、密着性は非常に強力です。この結合は基材自体に不可欠であり、コーティングを非常に耐久性があり、応力下での剥離やめくれに強いものにします。

包括的なカバレッジ

PVDのような非視線プロセスとは異なり、CVDチャンバー内の反応性ガスは部品全体を流れます。これにより、内部チャネル、ねじ山、およびブラインドホールを含む**すべての表面**にコーティングを均一に適用できます。

基材の適合性

CVDダイヤモンドプロセスは、高温に耐えて劣化しない材料に最も適しています。**炭化タングステン**や特定の**セラミックス**が理想的な候補です。炭化タングステン上での最適な密着性のために、コバルトバインダーが6%で粒径が1ミクロンを超えるC-2グレードが要求されることがよくあります。

トレードオフと制限の理解

完璧なプロセスはありません。CVDの強みには、潜在的なすべての用途で考慮しなければならない明確な制限が伴います。

高温要件

これが最も重要な制約です。融点が低い材料、または強熱によって構造が変化する材料(多くの鋼やアルミニウム合金など)は、標準的なCVD法ではコーティングできません。

膜厚の制限

ダイヤモンド膜が成長するにつれて、コーティング内部に応力が蓄積します。コーティングが厚くなりすぎると、この応力が不安定化または亀裂を引き起こす可能性があり、実用的な最大膜厚が制限されます。

マスキングの難しさ

反応性ガスがチャンバー全体に浸透するため、部品の特定の領域のみを選択的にコーティングすることは非常に困難です。このプロセスは、到達できるすべてをコーティングしようとする性質があります。

用途に最適な選択をする

コーティング技術の選択は、プロセスの能力と主要なエンジニアリング目標を一致させる必要があります。

- 複雑な部品や内部通路またはねじ山を持つ部品のコーティングが主な焦点である場合: 非視線適用性により、CVDが決定的な選択肢となります。

- 温度に敏感な材料のコーティングが主な焦点である場合: より低温のプロセスを使用する必要があり、PVDがより適切な代替手段となります。

- 適合性のある材料(カーバイド工具など)で最大の耐久性を達成することが主な焦点である場合: CVDの優れた化学結合は、卓越した密着性と耐摩耗性を提供します。

最終的に、これらの基本原則を理解することで、仕事に最適なツールを選択できるようになります。

要約表:

| プロセス段階 | 主要なアクション | 目的 |

|---|---|---|

| 1. 表面準備 | 基材の徹底的な洗浄 | 汚染物質を除去し、優れた密着性を確保 |

| 2. チャンバー設定 | 部品の装填と真空の作成 | 望ましくない反応や汚染を防止 |

| 3. 加熱 | 基材を高温に上昇させる | 表面での化学反応を活性化 |

| 4. ガス反応 | 炭素源ガス(例:メタン)の導入 | ガス分子が分解し、炭素原子を放出 |

| 5. 堆積 | 炭素原子が基材に結合 | 結晶性ダイヤモンド膜が原子ごとに「成長」 |

複雑なコンポーネントに耐久性があり均一なコーティングが必要ですか?

CVDダイヤモンドコーティングプロセスは、工具、インサート、内部チャネルを持つコンポーネントなど、複雑な形状の部品に最適であり、優れた密着性と包括的なカバレッジが不可欠です。KINTEKは、表面工学用途向けの高度な実験装置と消耗品の専門家であり、研究室が最高の性能と耐久性を達成できるよう支援します。

CVDコーティングが摩耗耐性の課題をどのように解決できるか、ご相談ください。今すぐ専門家にお問い合わせいただき、オーダーメイドのソリューションを見つけましょう!

ビジュアルガイド

関連製品

- ラボ用カスタムCVDダイヤモンドコーティング

- 熱管理用途向けCVDダイヤモンド

- ラボおよびダイヤモンド成長用のマイクロ波プラズマ化学気相成長MPCVDマシンシステムリアクター

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 産業・科学用途向けCVDダイヤモンドドーム

よくある質問

- 堆積システムにおける主要なメンテナンス上の考慮事項は何ですか?ピークパフォーマンスのためにMTBCとMTTCを最適化する

- イオン・スパッタリングとは?高精度薄膜成膜ガイド

- MOCVD技術の主な欠点は何ですか?高コスト、安全上のリスク、不純物の課題を乗り越える

- 物理蒸着(PVD)と化学蒸着(CVD)の違いは何ですか?適切な薄膜コーティングプロセスを選択しましょう。

- CVDの主な欠点は何ですか?高温と危険な化学物質の取り扱い

- 2D材料のCVD法とは?スケーラブルで高品質な合成をマスターする

- 薄膜コンポーネントを基板上に堆積させるために使用される2つの方法は何ですか?PVD対CVDを解説

- コーティングの用途とは?性能と保護のために表面を変換する