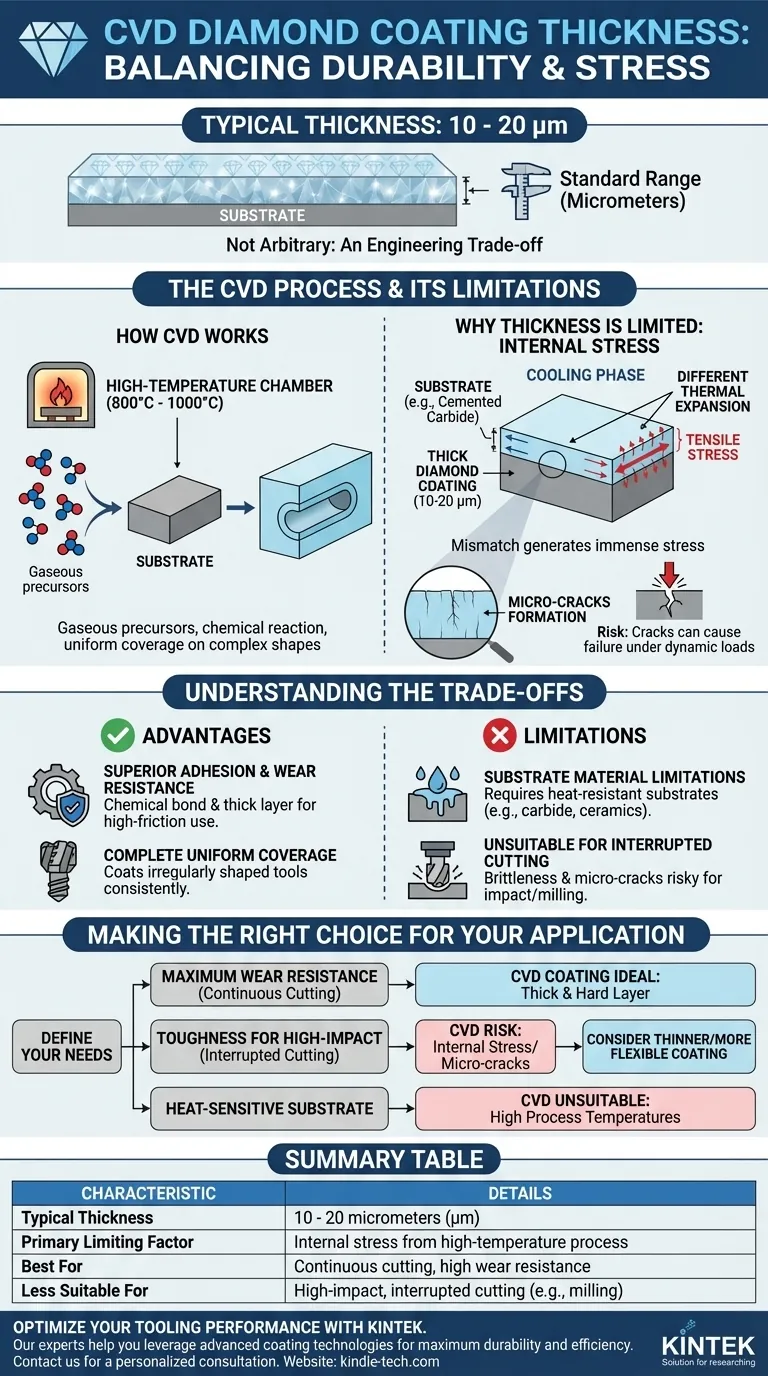

標準的なCVDダイヤモンドコーティングは、通常10~20マイクロメートル(μm)の厚さです。この厚さは恣意的な選択ではなく、化学気相成長(CVD)プロセスそのものの直接的な結果であり、最大の耐久性を達成することと、コーティングの適用中に形成される固有の内部応力を管理することとの間の重要なバランスを表しています。

CVDコーティングの厚さは、基本的な工学的トレードオフです。このプロセスは厚く、非常に耐久性のある層を生成しますが、特定の厚さを超えると、特に動的負荷の下で、マイクロクラックやコーティングの破損につながる内部応力が発生します。

CVDプロセスの基礎

CVDダイヤモンドコーティングが特定の厚さを持つ理由を理解するには、まずそれらを生成するプロセスを理解する必要があります。このプロセスの性質が、膜の最終的な特性を決定します。

CVDの仕組み

化学気相成長(CVD)は、化学反応によって基板上に薄膜を成長させるプロセスです。ガス状の前駆体分子が高温の真空密閉チャンバーに導入されます。熱によりこれらのガスが部品の表面で反応または分解し、基板に化学的に結合された新しい固体層が生成されます。

主な特徴

PVDのような直視型プロセスとは異なり、CVDのガス状の性質により、複雑な部品のすべての表面を均一にコーティングできます。これには内部の穴、ねじ山、止まり穴が含まれ、完全かつ均一な被覆が保証されます。この包括的な被覆は、CVD法の主要な利点の1つです。

厚さが制限される理由:内部応力の役割

CVDコーティングの厚さを制限する主な要因は、プロセスの能力ではなく、関係する材料の物理的特性です。必要なかなりの熱が、この制限の根本原因です。

高温の影響

ダイヤモンドや炭化チタンのような硬質コーティングのCVDプロセスは、多くの場合800°Cから1000°Cの非常に高い温度で動作します。この極端な熱は、硬く緻密なコーティング層を形成する化学反応を促進するために必要です。

冷却による応力

コーティングが堆積された後、部品はこの極端な温度から冷却されなければなりません。基板材料(多くの場合超硬合金)と新しいダイヤモンドコーティングは、熱膨張率が異なります。冷却されるにつれて、この不一致により、厚い(10~20μm)コーティング内に巨大な引張応力が発生します。

マイクロクラックのリスク

この内部応力は非常に大きく、コーティング層に微細なマイクロクラックを形成する可能性があります。常に目に見えるわけではありませんが、これらのクラックは弱点となります。外部からの衝撃や振動の下では、これらのクラックが伝播し、コーティングが基板から欠けたり剥がれたりする原因となることがあります。

トレードオフの理解

CVDダイヤモンドコーティングを選択するには、その厚さと高温適用プロセスに直接関連する、その明確な利点と限界を認識する必要があります。

利点:優れた密着性と耐摩耗性

CVDプロセス中に形成される化学結合は、基板への優れた密着性をもたらします。これは、比較的厚くて硬い層と相まって、安定した高摩擦用途において、摩耗や摩耗に対する優れた耐性を提供します。

利点:完全で均一な被覆

エンドミルやドリルビットのような不規則な形状の工具の場合、CVDがすべての表面を均一にコーティングできる能力は大きな利点です。これにより、工具全体にわたって一貫した保護と性能が保証されます。

欠点:基板材料の制限

高い加工温度は、CVDが熱に耐え、変形したり構造的完全性を失ったりしない材料にのみ適用できることを意味します。これにより、その使用は超硬合金や特定の高温セラミックスのような基板に大きく制限されます。

欠点:断続切削への不適合

内部応力とマイクロクラックの可能性により、厚いCVDコーティングは、高衝撃力や不均一な切削を伴う用途にはあまり適していません。ミリングのような、切削エッジが材料に繰り返し入り込んだり出たりするプロセスでは、絶え間ない衝撃がこれらのマイクロクラックを悪用し、コーティングの早期破損につながる可能性があります。

アプリケーションに適した選択をする

最適なコーティングは、常にその環境の特定の要求によって定義されます。CVDダイヤモンドコーティングの厚さは、一部の作業には最適ですが、他の作業には不向きな特徴です。

- 連続切削または成形作業で最大の耐摩耗性を重視する場合:CVDコーティングの厚さと硬度は、必要な優れた耐久性を提供します。

- 高衝撃または断続切削(例:ミリング)での靭性を重視する場合:厚いCVDコーティングの内部応力による固有の脆性は大きなリスクです。より薄く、より柔軟なコーティングがより適切かもしれません。

- 熱に敏感な基板材料をコーティングすることを重視する場合:CVDプロセスの高温の性質は、不適切な選択となります。

最終的に、厚さ、応力、およびアプリケーションの関係を理解することが、CVDダイヤモンドコーティングの強力な利点を活用するための鍵となります。

要約表:

| 特徴 | 詳細 |

|---|---|

| 標準的な厚さ | 10 - 20マイクロメートル (μm) |

| 主な制限要因 | 高温プロセスによる内部応力 |

| 最適用途 | 連続切削、高耐摩耗性 |

| 不向きな用途 | 高衝撃、断続切削(例:ミリング) |

適切なコーティングソリューションで工具性能を最適化しましょう。

CVDダイヤモンドコーティングの特定の厚さは、工具寿命と性能に直接影響を与える重要な工学的決定です。正しいコーティングを選択するには、耐摩耗性、衝撃耐性、基板材料に対するアプリケーション固有の要求に関する専門知識が必要です。

KINTEKでは、高度なコーティング技術を含む実験装置と消耗品を専門としています。当社の専門家が、CVDダイヤモンドコーティングがお客様の実験室または製造ニーズに適した選択であるかどうかを判断し、最大の耐久性と効率を達成できるようお手伝いします。

今すぐお問い合わせください。お客様の特定の要件について話し合い、当社のソリューションがお客様の運用結果をどのように向上させることができるかを発見してください。

ビジュアルガイド

関連製品

- ラボ用カスタムCVDダイヤモンドコーティング

- 精密用途向けCVDダイヤモンドドレッシングツール

- 産業・科学用途向けCVDダイヤモンドドーム

- 精密加工用CVDダイヤモンド切削工具ブランク

- ラボ用CVDホウ素ドープダイヤモンド材料