本質的に、ダイヤモンドコーティング膜とは、実験室で育成されたダイヤモンドの極めて薄い層であり、しばしばナノメートル単位の厚さで、他の材料の表面に堆積されます。このプロセスにより、ダイヤモンドの卓越した特性(極度の硬度や光学的な透明度など)が、金属工具やガラスレンズなどの基材に、固体ダイヤモンドを使用するコストや制約なしに転写されます。

ダイヤモンド膜は、物事をダイヤモンドで「作る」ことではなく、普通の材料に「並外れた能力」を与えることです。微細なダイヤモンド層を適用することで、工具の耐久性を劇的に向上させ、電子機器の耐性を高め、光学部品をより堅牢にすることができます。

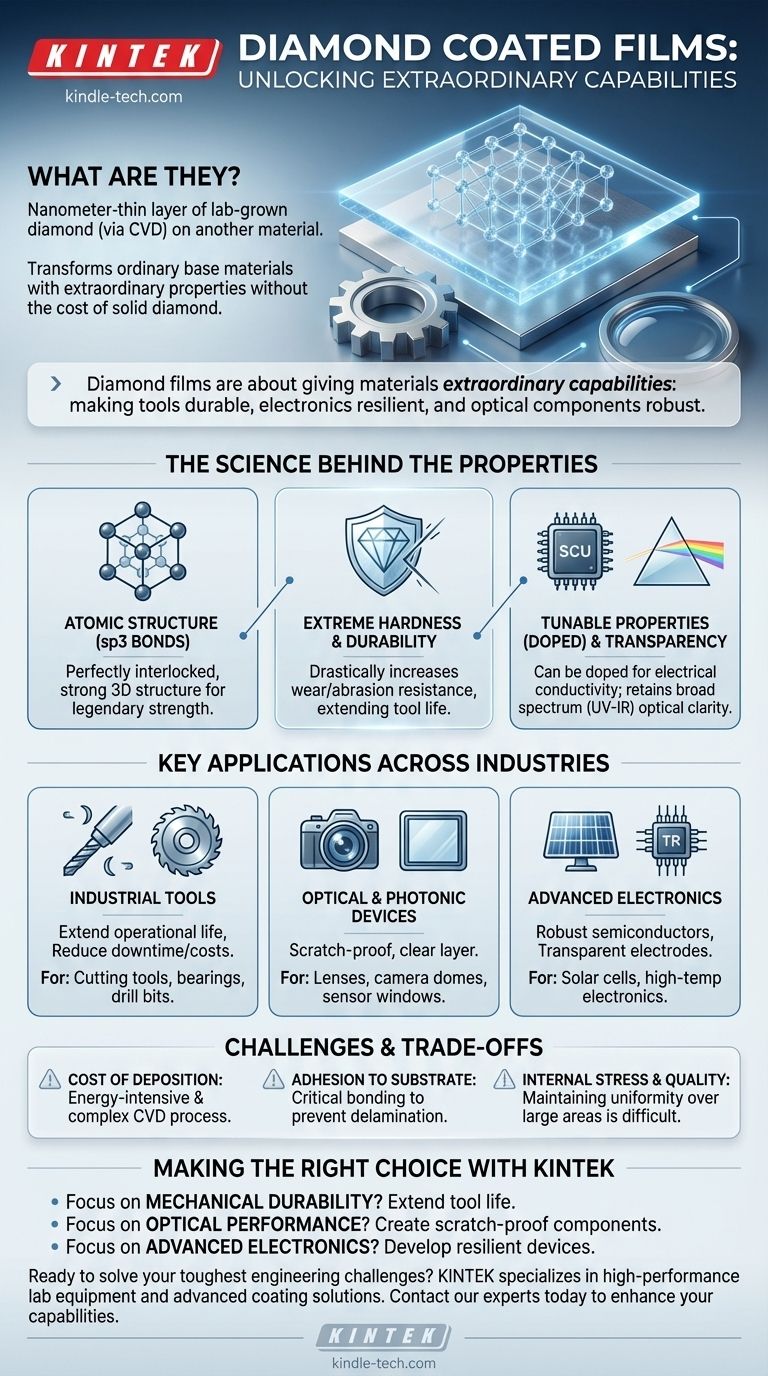

優れた特性の背後にある科学

ダイヤモンド膜の価値を理解するためには、まずダイヤモンド自体の基本的な特性を理解する必要があります。これらの膜は、通常、化学気相成長(CVD)と呼ばれるプロセスを通じて実験室で合成され、膜の厚さと品質を正確に制御することができます。

基礎:原子構造

ダイヤモンドの伝説的な強度は、その原子構造に由来します。ダイヤモンドは、各原子が信じられないほど強力な共有結合(sp3混成)によって他の4つの原子と結合している結晶格子に配置された炭素原子で構成されています。これにより、完全に組み合わされた剛性の3D構造が生まれます。

極度の硬度と耐久性

この密な原子格子により、ダイヤモンドは既知の天然物質の中で最も硬いものとなります。膜として適用されると、この特性が工具の表面に転写され、摩耗や研磨に対する耐性が劇的に向上します。これは、工具寿命の延長と、切削および機械加工作業の効率向上に直接つながります。

調整可能な電気伝導性

純粋なダイヤモンドは優れた電気絶縁体ですが、ダイヤモンド膜は製造プロセス中にホウ素などの元素で「ドーピング」することができます。これにより、膜は半導体に変換されます。この調整可能な導電性は、高度な電子機器での使用の重要な理由です。

高い光透過性

高品質のダイヤモンドは、紫外線(UV)から赤外線(IR)まで非常に広いスペクトルで透明です。ダイヤモンド膜はこの特性を保持しており、光を歪みなく透過させる必要がある光学部品の保護コーティングとして理想的です。

主な用途:産業用工具からハイテク光学機器まで

これらの特性のユニークな組み合わせは、複数の産業にわたる用途を切り開きました。ダイヤモンド膜の選択は、常に解決しようとしている問題によって決まります。

機械的および産業用途

最も一般的な用途は、ダイヤモンドの硬度を利用するものです。ナノメートル薄のダイヤモンド膜で切削工具、ドリルビット、産業用ベアリングをコーティングすることにより、動作寿命を桁違いに延ばすことができ、ダウンタイムと交換コストを削減します。

光学およびフォトニックデバイス

光学機器の場合、硬度と透明度の組み合わせが重要になります。ダイヤモンド膜は、レンズ、カメラドーム、センサー窓の傷のつかない完璧に透明な層として機能し、過酷な環境から敏感で高価な部品を保護します。

高度な電子機器

ドーピングされたダイヤモンド膜の半導体特性は、次世代の電子機器にとって有望です。これらは、太陽電池やディスプレイ用の透明電極を作成するため、あるいは従来のシリコン部品を破壊する温度や放射線レベルで機能できる堅牢なトランジスタを作成するために使用できます。

トレードオフと課題の理解

その驚くべき利点にもかかわらず、ダイヤモンド膜は万能の解決策ではありません。その採用は、実用的なエンジニアリングと経済的なトレードオフによって左右されます。

成膜のコスト

CVDによる高品質のダイヤモンド膜の作成は、エネルギー集約的で技術的に複雑なプロセスです。これにより、他の多くの硬化またはコーティング技術よりも大幅にコストが高くなり、その使用は性能上の利点がコストに見合う高価値の用途に限定されます。

基板への密着性

ダイヤモンド膜と下にある材料(基板)との間の結合は極めて重要です。密着性が悪いと、応力下で膜が剥離したり剥がれたりする可能性があり、無用になります。界面結合の改善には、多くの研究が集中しています。

内部応力と品質

完全に均一なダイヤモンド膜を成長させることは困難です。内部応力が堆積プロセス中に蓄積する可能性があり、これは膜の機械的完全性と性能に影響を与える可能性があります。広い表面積にわたって一貫した品質を維持することは、主要な製造上のハードルであり続けます。

目標に合わせた適切な選択を行う

ダイヤモンド膜を評価するには、その独自の強みを特定の用途に合わせる必要があります。この先進的な材料を使用するという決定は、明確な性能要件に基づいて行われるべきです。

- 主な焦点が機械的耐久性の場合: ダイヤモンド膜を使用して、切削工具や摩耗部品の寿命を劇的に延ばし、ダウンタイムと交換コストを削減します。

- 主な焦点が光学的性能の場合: 膜の透明性と靭性を活用して、傷のつかないレンズ、堅牢なセンサー窓、またはより効率的な太陽電池を作成します。

- 主な焦点が高度な電子機器の場合: ドーピングされたダイヤモンド膜を探求し、極端な温度または放射線環境で動作できる、回復力のある透明な電極や半導体を作成します。

これらの明確な利点を理解することにより、以前は手の届かなかったエンジニアリング上の課題を解決するために、この驚くべき材料を戦略的に適用することができます。

要約表:

| 特性 | 利点 | 主な用途 |

|---|---|---|

| 極度の硬度 | 耐摩耗性が劇的に向上 | 切削工具、産業用ベアリング |

| 広い光透過性 | 傷がつきにくく、UVからIRまで透明 | レンズ、センサー窓、カメラドーム |

| 調整可能な電気伝導性 | 堅牢な半導体および電極を可能にする | 高温電子機器、太陽電池 |

ダイヤモンドコーティング膜で最も困難なエンジニアリング課題を解決する準備はできましたか? KINTEKは、高度なコーティングソリューションを含む高性能な実験装置と消耗品の専門家です。当社の専門知識は、ダイヤモンド膜を統合して工具寿命を延ばし、光学部品を保護し、次世代の電子機器を開発するのに役立ちます。当社の専門家に今すぐ連絡して、当社の実験室の能力をどのように強化し、プロジェクトを前進させることができるかをご相談ください。

ビジュアルガイド

関連製品

- ラボ用カスタムCVDダイヤモンドコーティング

- 熱管理用途向けCVDダイヤモンド

- 精密用途向けCVDダイヤモンドドレッシングツール

- 産業・科学用途向けCVDダイヤモンドドーム

- ラボ用CVDホウ素ドープダイヤモンド材料

よくある質問

- CVDダイヤモンドは良いものですか?倫理的な起源と優れた価値を持つ本物のダイヤモンド

- CVDダイヤモンドとは?ラボグロウンダイヤモンドとその用途に関する究極のガイド

- プラズマはダイヤモンドコーティング膜にどのように使用されますか?優れたコーティングのためのMPCVDの力を解き放つ

- 化学気相成長(CVD)ダイヤモンドとは何ですか?原子レベルで高純度ダイヤモンドを成長させる

- マイクロ波プラズマの応用分野とは?ダイヤモンド合成から半導体製造まで

- ダイヤモンドはどのような産業で使われていますか?宝飾品以外にも、現代産業を支えるダイヤモンド

- ダイヤモンドの生成にはどれくらいの時間がかかりますか?数十億年から数週間まで

- 電子レンジはどのようにプラズマを生成するのか?エネルギー集中の物理学を解き明かす