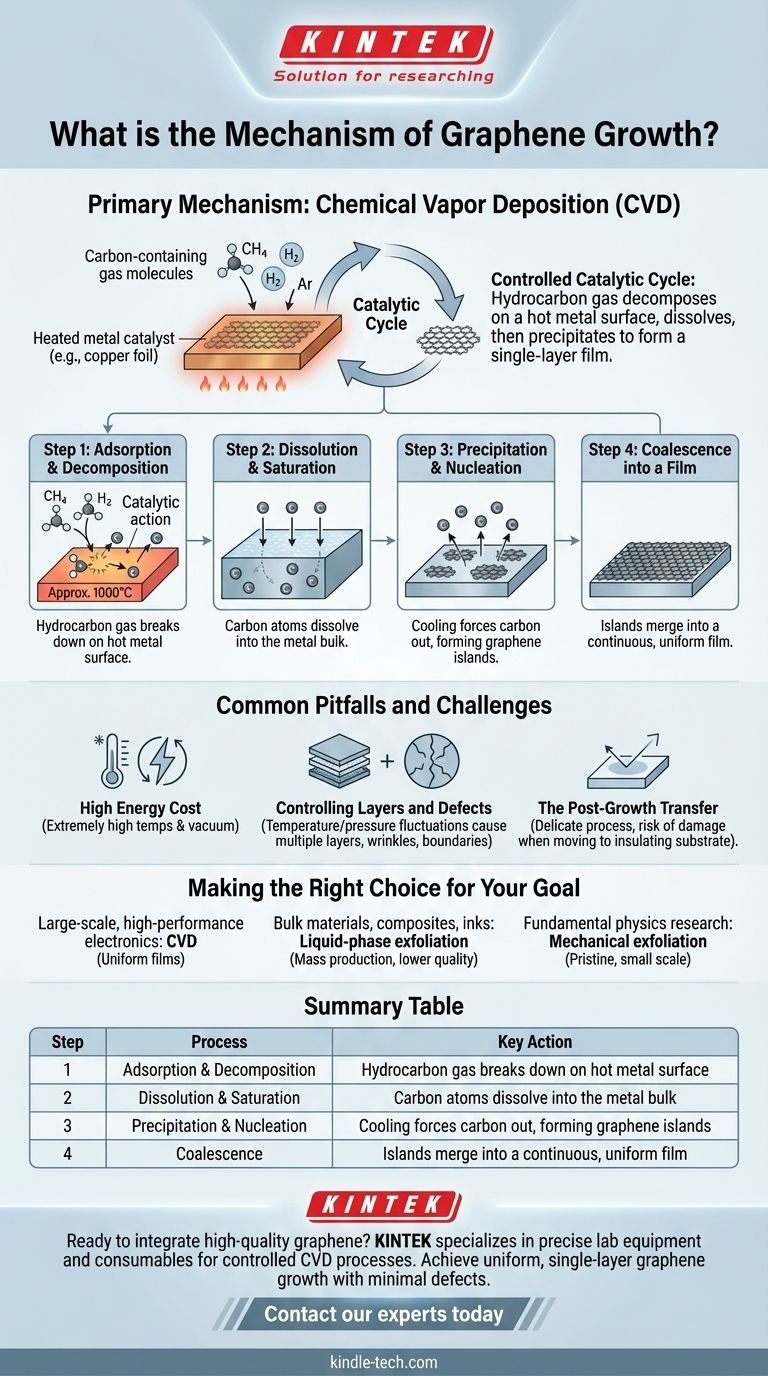

高品質グラフェンを成長させる主要なメカニズムは、化学気相成長法(CVD)と呼ばれるプロセスです。この方法では、通常、銅やニッケルなどの遷移金属である加熱された金属触媒を、炭素含有ガスに曝します。高温によりガスが分解し、炭素原子が堆積し、金属表面上に単一の連続した原子層として自己組織化します。

CVDによるグラフェン成長の核心は、単なる堆積ではなく、制御された触媒サイクルです。これは、高温の金属表面上で炭化水素ガスが分解し、炭素原子が最初に金属内に溶解し、その後冷却時に析出して高品質の単層膜を形成することに依存しています。

グラフェン用CVDプロセスの分解

CVDプロセスは、制御された物理的および化学的ステップのシーケンスとして理解できます。各段階は、広範囲にわたって均一な単原子層膜を形成するために極めて重要です。

### 触媒基板の役割

プロセス全体は、ほぼ常に遷移金属である基板から始まります。これらの金属は、成長の表面として、また化学反応を促進する触媒として機能するため、選択されます。

それらの触媒特性により、炭素源ガス分子を個々の炭素原子に分解するために必要なエネルギーが低下します。

### 炭素源:炭化水素ガス

炭素源は炭化水素ガスであり、最も一般的にはメタン(CH₄)です。このガスは、水素やアルゴンなどの他のガスと混合され、触媒基板が待機している高温炉に流されます。

### ステップ1:吸着と分解

非常に高い温度(しばしば約1000℃)で、炭化水素ガス分子は熱い金属表面に着地します(吸着)。金属の触媒特性と強熱により、ガス中の化学結合が破壊され、個々の炭素原子が放出されます。

### ステップ2:溶解と飽和

遊離したこれらの炭素原子は、すぐにグラフェンを形成するわけではありません。代わりに、熱いお湯に砂糖が溶けるように、金属の内部に溶解します。このプロセスは、金属が炭素原子で飽和するまで続きます。

### ステップ3:析出と核生成

これは最も重要なステップです。炉が冷却されると、金属中の炭素の溶解度が大幅に低下します。金属は溶解した炭素をすべて保持できなくなり、原子が表面に再び出てくる、つまり析出するように強制されます。

これらの析出する炭素原子は互いに結合し始め、核生成サイトとして知られる小さな島状のグラフェンパッチを形成します。

### ステップ4:膜への合体

冷却が続くと、これらの島はより大きくなり、最終的に互いに融合し(合体)、金属基板の表面全体を覆う連続的で均一な単層グラフェンシートを形成します。

一般的な落とし穴と課題

CVDは高品質で大面積のグラフェンにとって最も有望な技術ですが、課題がないわけではありません。これらの課題を理解することが、プロセスの最適化の鍵となります。

### 高いエネルギーコスト

このプロセスには極めて高い温度が必要であり、しばしば高真空システムに依存します。これにより、装置が複雑になり、成長プロセス自体が非常にエネルギーを消費するものになります。

### 層数と欠陥の制御

成長を完全に制御することは困難です。温度、圧力、またはガス流量のわずかな変動でも、単層ではなく多層のグラフェンが形成される可能性があります。また、グラフェン島が不完全に接合する部分に、しわや粒界などの欠陥が生じる可能性があります。

### 成長後の転写

CVDによって成長したグラフェンは金属基板上にあり、ほとんどの電子用途には有用ではありません。シリコンやガラスなどの絶縁基板上に慎重に転写する必要があります。この転写プロセスはデリケートであり、容易に引き裂き、しわ、汚染を引き起こし、材料の品質を低下させる可能性があります。

目標に応じた適切な選択

グラフェンを製造するための最適な方法は、意図された用途と、品質、量、コストの望ましいバランスに完全に依存します。

- 主な焦点が大面積で高性能な電子機器である場合: CVDは、要求される大規模で高品質かつ均一なフィルムを生成するため、唯一実行可能なメカニズムです。

- 主な焦点が複合材料や導電性インクなどのバルク材料である場合: 液相剥離の方が大量生産には適していますが、電気的品質が低下するというトレードオフを受け入れる必要があります。

- 主な焦点が未加工サンプルに関する基礎物理学研究である場合: 機械的剥離は、非常に小規模ではありますが、最高品質で欠陥のないグラフェンフレークを生成するための主要な方法であり続けています。

結局のところ、成長メカニズムにおける触媒、温度、雰囲気の複雑な相互作用を習得することが、グラフェンの完全な技術的可能性を引き出す鍵となります。

要約表:

| ステップ | プロセス | 主要なアクション |

|---|---|---|

| 1 | 吸着と分解 | 高温金属表面上で炭化水素ガスが分解 |

| 2 | 溶解と飽和 | 炭素原子が金属内部に溶解 |

| 3 | 析出と核生成 | 冷却により炭素が押し出され、グラフェン島を形成 |

| 4 | 合体 | 島が融合し、連続的で均一な膜を形成 |

高品質のグラフェンを研究や生産に統合する準備はできていますか? KINTEKは、制御されたCVDプロセスに必要な正確な実験装置と消耗品を提供することを専門としています。当社の専門知識により、欠陥を最小限に抑えた均一な単層グラフェン成長を実現できます。当社の専門家に今すぐ連絡して、お客様の研究所の先進材料合成目標をどのようにサポートできるかをご相談ください。

ビジュアルガイド

関連製品

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- RF PECVDシステム RFプラズマエッチング装置

- ラミネート・加熱用真空熱プレス機