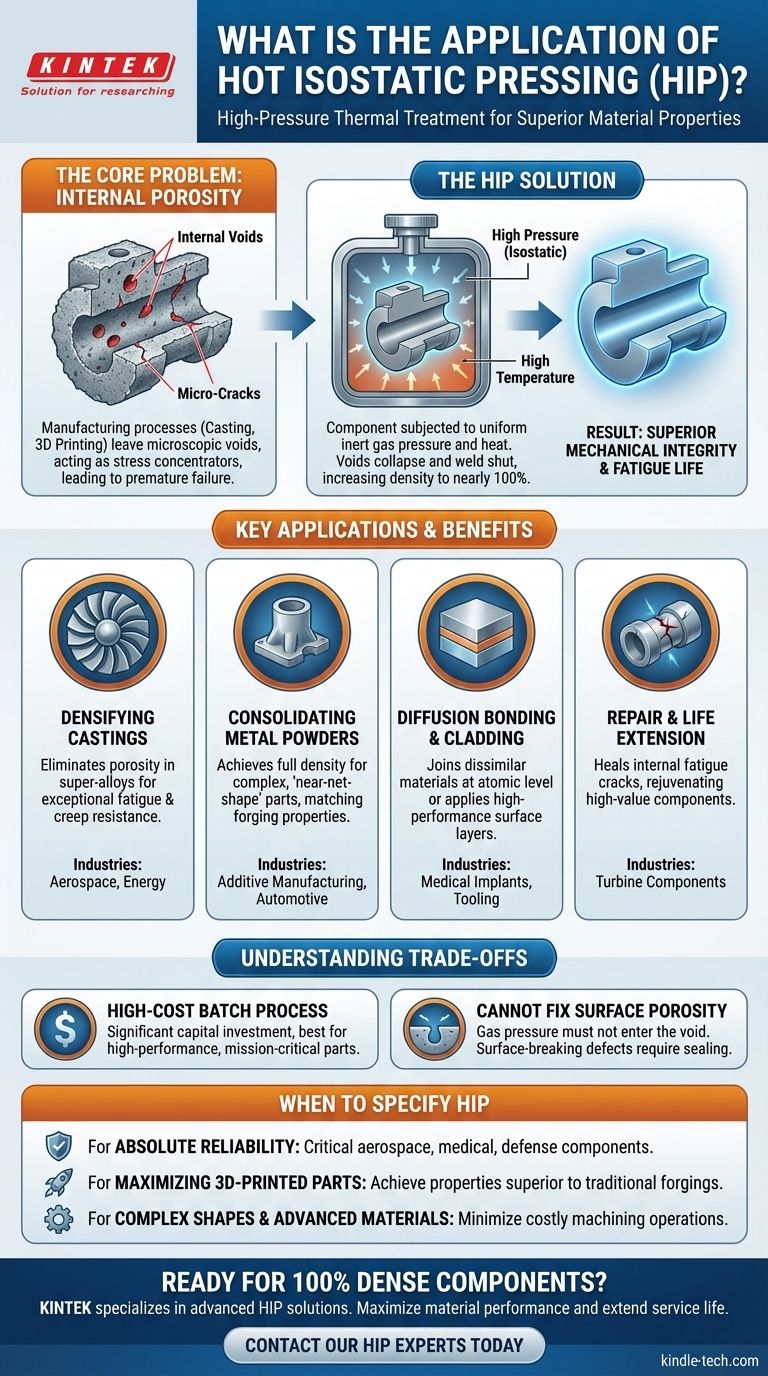

簡単に言えば、ホットイソスタティックプレス(HIP)は、材料特性を改善し、最も要求の厳しい用途向けの部品を製造するために使用される高圧熱処理です。主に航空宇宙、医療、自動車、エネルギー産業で、ジェットエンジンのタービン、医療用インプラント、高性能エンジン部品などの製造に適用され、内部欠陥を除去し、密度を高めます。

HIPが解決する核心的な問題は、鋳造や3Dプリンティングなどの製造プロセスによって残される微細な内部空隙、すなわち多孔性の存在です。部品を高温で巨大かつ均一な圧力にさらすことで、HIPはこれらの空隙を効果的に潰し、優れた機械的完全性を持つ完全に緻密な材料を作り出します。

根本的な問題:内部多孔性

特に複雑な形状を持つ部品の製造は、不完全な科学です。金属鋳造、粉末冶金、さらには積層造形(3Dプリンティング)などのプロセスは、微細な内部空隙を残す可能性があります。

なぜ内部空隙が致命的な欠陥となるのか

これらの微細な気孔や空洞は、応力集中器として機能します。動作負荷の下で、これらの空隙から亀裂が発生し、材料全体に伝播し、早期の疲労や壊滅的な故障につながる可能性があります。

航空機のタービンブレードや外科用インプラントのような部品にとって、このような故障は許されません。これこそが、HIPが開発された正確な問題です。

HIPがどのように解決策を提供するのか

HIPプロセスでは、部品を密閉された高圧容器内に配置します。その後、容器は不活性ガス(通常はアルゴン)で満たされ、加熱されます。

温度が上昇すると、材料はより塑性または可鍛性になります。同時に、ガスからの巨大で均一な(等方的な)圧力が、あらゆる方向から部品に作用します。内部空隙の外部と内部のこの圧力差により、空隙は崩壊し、原子レベルで溶接されます。

その結果、理論上100%緻密な部品が生成され、その内部構造と機械的特性が劇的に改善されます。

HIPの主な用途

内部欠陥を除去する能力により、HIPはいくつかの高価値産業において、重要な最終工程または主要な製造方法となっています。

高性能鋳造品の緻密化

超合金ガスタービンブレードやチタン製航空機構造部品など、多くの重要な部品は、インベストメント鋳造によって最初に製造されます。HIPは鋳造後に適用され、発生した多孔性を除去します。

この緻密化工程が、これらの部品に疲労、クリープ、極端な温度に対する卓越した耐性を与え、使用中の信頼性を確保します。

金属粉末の固化

HIPは粉末冶金(PM)および積層造形(AM)の基本です。緩く結合した金属粉末から作られた部品を、完全に固体で高性能な部品に固化することができます。

これにより、複雑な「ニアネットシェイプ」部品の作成が可能になり、最終的な機械加工がほとんど不要になるため、加工が難しい材料の廃棄物とコストを削減できます。

拡散接合とクラッディング

HIPは、高温と高圧という完璧な環境を提供し、異種材料を溶融させることなく原子レベルで接合します。

拡散接合またはHIPクラッディングとして知られるこのプロセスは、バイメタル部品を作成したり、より安価な基材に高性能な表面層(例:耐摩耗性または耐食性のため)を適用したりするために使用されます。

修理と耐用年数延長

運転疲労により内部微細亀裂が発生した高価値部品(タービンブレードなど)は、HIPを使用して再生できます。

このプロセスにより、これらの内部疲労亀裂を修復し、部品の耐用年数を効果的にリセットし、大幅な交換コストを節約できます。

トレードオフの理解

HIPは強力ですが、万能な解決策ではありません。その適用には特定の考慮事項と制限が伴います。

高コストのバッチプロセスである

HIP装置は多額の設備投資であり、プロセスはチャンバー内で部品をバッチ処理します。このため、大量生産される低コストの汎用部品にはあまり適しておらず、性能と信頼性がコストを正当化する部品に最適です。

表面につながる多孔性は修復できない

HIPプロセスは、部品の外部に作用するガス圧に依存します。もし気孔が表面につながっている場合、加圧ガスは単に空隙を満たし、平衡状態を作り出して崩壊を防ぎます。

表面に破断した欠陥がある部品は、HIP処理を受ける前に、多くの場合使い捨ての金属容器に缶詰にして密閉する必要があります。

プロジェクトにHIPを指定するタイミング

HIPを使用するかどうかの選択は、部品の最終要件に基づいた戦略的な決定です。

- 絶対的な信頼性と疲労寿命が最優先事項である場合:航空宇宙、医療、防衛用途の重要部品で、材料の故障が壊滅的な結果を招く可能性がある場合、HIPは不可欠です。

- 3Dプリントされた金属部品の性能を最大化することが最優先事項である場合:HIPを後処理ステップとして使用し、従来の鍛造品に匹敵するか、それを超える機械的特性を達成します。

- 高度な材料から複雑な形状を作成することが最優先事項である場合:HIPを活用して粉末金属をニアネットシェイプ部品に固化し、困難で高価な機械加工操作を最小限に抑えます。

最終的に、HIPの適用は、初期のプロセスコストを、比類のない材料の完全性と使用中の性能と引き換えにする戦略的な決定です。

要約表:

| 用途 | 主な利点 | 主要産業 |

|---|---|---|

| 鋳造品の緻密化 | 多孔性を排除し、疲労寿命を改善 | 航空宇宙、エネルギー |

| 金属粉末の固化 | 完全に緻密なニアネットシェイプ部品を作成 | 積層造形、自動車 |

| 拡散接合 | 異種材料を溶融させずに接合 | 医療用インプラント、工具 |

| 修理と寿命延長 | 内部疲労亀裂を修復 | タービン部品、高価値部品 |

100%緻密で高性能な部品を実現する準備はできていますか?

KINTEKは、ホットイソスタティックプレスシステムやサービスを含む、高度な熱処理ソリューションを専門としています。当社のラボ機器と消耗品に関する専門知識は、航空宇宙、医療、自動車産業のメーカーが内部欠陥を排除し、材料性能を最大化するのに役立ちます。

今すぐ当社のHIP専門家にご連絡ください。お客様の部品の信頼性を高め、耐用年数を延長する方法についてご相談ください。

ビジュアルガイド

関連製品

- 高温高圧用途向け温間静水圧プレス WIP ワークステーション 300MPa

- ラミネート・加熱用真空熱プレス機

- 実験材料・分析用金属顕微鏡試料作製機

- ラボ用アンチクラッキングプレス金型

- 液晶ディスプレイ自動タイプ用実験室滅菌器ラボオートクレーブ縦型圧力蒸気滅菌器

よくある質問

- 温間等方圧プレスは、乾式電極の性能をどのように向上させますか? 熱と圧力によるASSBの導電率向上

- 焼結HIPプロセスとは?単一サイクルでほぼ完璧な密度を実現

- 金属のHIP処理とは?内部欠陥を排除し、優れた部品性能を実現

- 熱間等方圧加圧(HIP)のスケールとは?研究室での研究から工業生産まで

- 従来のPMと比較したHIPの利点は何ですか?優れた性能を実現するために完全な密度を達成する

- 産業用ホットアイソスタティックプレス(HIP)の主な機能は何ですか?粉末合金の緻密化を最大化する

- 熱間等方圧加圧(HIP)プロセスとは何ですか?重要部品に完璧な材料密度を実現する

- IN718粉末をカプセル化するためにSUS304ステンレス鋼カプセルが使用されるのはなぜですか?HIP処理における主な利点