半導体製造において、成膜とは、シリコンウェハー上に材料の超薄層を追加することでマイクロチップを構築する基本的なプロセスです。この原子または分子膜の制御された追加が、チップの複雑な電気回路を形成する不可欠な絶縁構造と導電構造を作り出します。

理解すべき核心的な原則は、成膜がチップ製造の「構築」段階であるということです。他の工程が設計図を描き(フォトリソグラフィ)、材料を削り取る(エッチング)のに対し、成膜は集積回路の機能層を綿密に構築するものです。

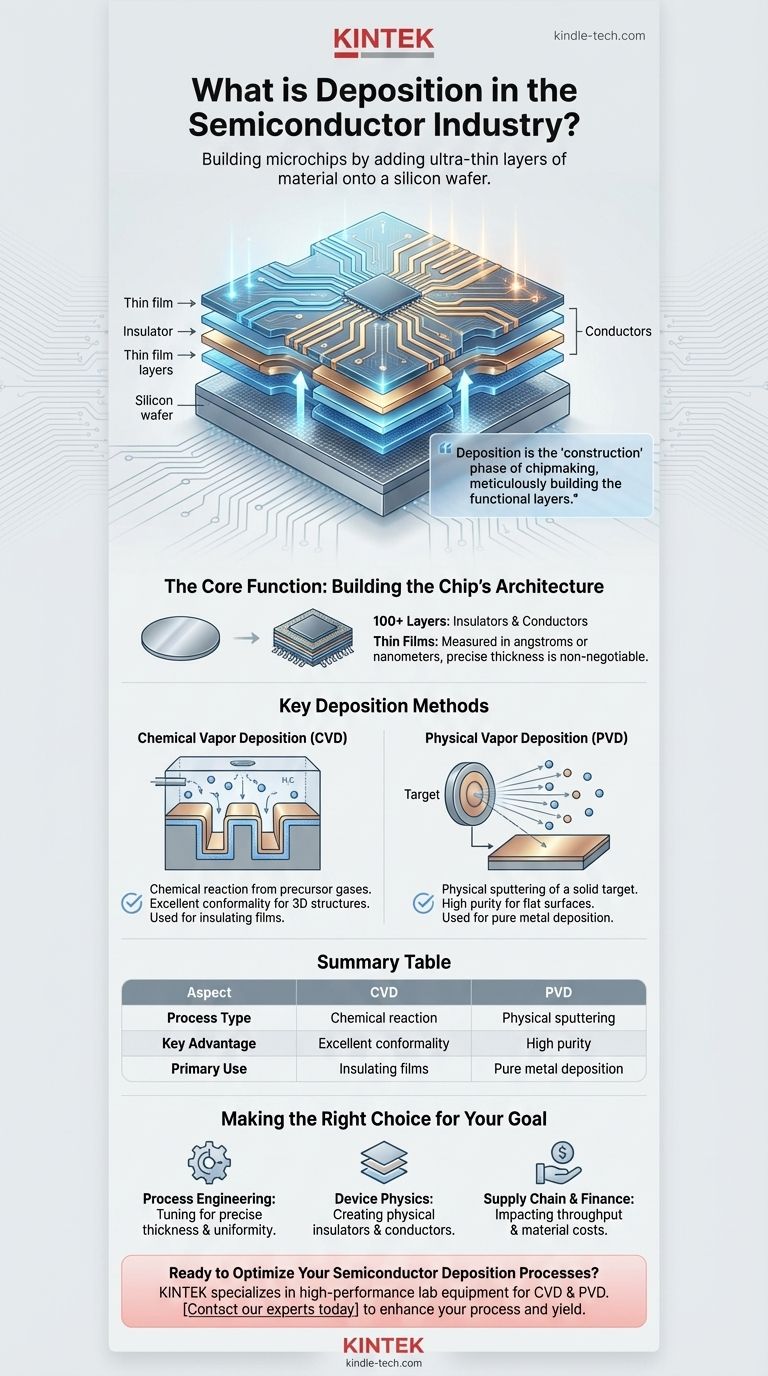

核心的な機能:チップのアーキテクチャを構築する

成膜は単に表面をコーティングするだけではありません。それは、空白のシリコンウェハーを多層の電子デバイスに変える、一連の非常に精密なエンジニアリングステップです。

ベアシリコンから複雑な回路へ

完成したマイクロプロセッサは、互いに積み重ねられた100を超える異なる材料層を持つことがあります。成膜は、これらの各層を作成するプロセスです。

これには、電流の漏洩を防ぐための絶縁層(二酸化シリコンなど)と、信号を伝達する配線やトランジスタを形成するための導電層(銅やタングステンなど)の追加が含まれます。

薄膜の概念

成膜中に加えられる層は薄膜として知られています。その厚さはオングストロームまたはナノメートル単位で測定され、しばしばわずか数十から数百原子の厚さです。

各薄膜の正確な厚さ、純度、および構造的品質は譲れないものです。わずかな偏差でも、最終的なデバイスの電気的特性を劇的に変化させ、チップ全体を役に立たなくする可能性があります。

主要な成膜方法

成膜方法の選択は、堆積される材料と、チップのアーキテクチャ内でのその目的に完全に依存します。最も基本的な2つのカテゴリは、化学気相成長(CVD)と物理気相成長(PVD)です。

化学気相成長 (CVD)

CVDは最も広く使用されている成膜技術です。これは、1つ以上の前駆体ガスをシリコンウェハーを含む反応チャンバーに導入することによって機能します。

これらのガスは化学的に反応し、その反応の固体副生成物がウェハー表面に均一な薄膜として「堆積」されます。これは、固体生成物がチップ上に新しい層を形成する制御された化学反応と考えることができます。

CVDは、高品質の絶縁膜や様々な金属層を作成するために不可欠です。

物理気相成長 (PVD)

対照的に、PVDは機械的または電気機械的プロセスです。「スパッタリング」と呼ばれる一般的なPVD技術では、目的の材料の固体ターゲットが高エネルギーイオンで衝撃されます。

この衝撃により、ターゲットから原子が叩き出され、それが真空を通過してウェハーをコーティングします。原子レベルのスプレー塗装の一種と想像してください。PVDは純粋な金属を堆積させるのに優れています。

トレードオフの理解

どちらの方法も普遍的に優れているわけではありません。それらは、チップの設計によって提示される特定の幾何学的および材料的課題を解決するために選択されます。

CVDの利点:コンフォーマリティ

CVDの主な利点は、その優れたコンフォーマリティ(段差被覆性)です。成膜が反応性ガスから行われるため、深いトレンチの底面や側面を含む、複雑な三次元構造のすべての表面を均一にコーティングできます。

PVDの利点:視線方向

PVDは視線方向プロセスです。スパッタされた原子は比較的直線的に移動するため、深いトレンチの垂直な側面をコーティングすることは困難です。その強みは、より平坦な表面に非常に純粋な材料を堆積させることにあります。

層の機能による選択

エンジニアは、必要性に基づいて方法を選択します。深く狭いトランジスタゲート内に完璧な絶縁バリアを作成するには、CVDの優れたコンフォーマリティが必要です。比較的平坦な面に主要な金属配線を形成するには、PVDの速度と純度が最適な選択肢となるかもしれません。

目標に合った正しい選択をする

成膜をどのように見るかは、半導体エコシステムにおけるあなたの役割によって異なります。その機能を理解することは、製造フロー全体を理解する上で重要です。

- もしあなたの主な焦点がプロセスエンジニアリングであるなら:あなたの課題は、特定の層に必要な正確な膜厚、均一性、および材料特性を達成するために、適切な成膜方法(CVD、PVD、ALDなど)を選択し、調整することです。

- もしあなたの主な焦点がデバイス物理学であるなら:あなたは成膜を、トランジスタの電気的性能と信頼性を直接決定する物理的な絶縁体と導体を生成するツールとして見ています。

- もしあなたの主な焦点がサプライチェーンまたは財務であるなら:成膜は主要な設備投資および運用費用を表し、技術の選択が工場のスループット、材料コスト、および装置の稼働時間に直接影響します。

最終的に、成膜を理解することは、現代のマイクロチップが原子からどのように構築されるかを理解することです。

要約表:

| 側面 | 化学気相成長 (CVD) | 物理気相成長 (PVD) |

|---|---|---|

| プロセスタイプ | 前駆体ガスからの化学反応 | 固体ターゲットの物理的スパッタリング |

| 主な利点 | 3D構造に対する優れたコンフォーマリティ | 平坦な表面に対する高い純度 |

| 主な用途 | 絶縁膜、複雑な金属層 | 純粋な金属の堆積 |

半導体成膜プロセスを最適化する準備はできていますか?

KINTEKは、半導体R&Dおよび製造向けの高性能ラボ機器と消耗品の提供を専門としています。次世代CVD技術を開発している場合でも、信頼性の高いPVDソリューションを必要としている場合でも、当社の専門知識は、マイクロチップに不可欠な正確な膜厚、均一性、および材料純度を達成することを保証します。

今すぐお問い合わせフォームから当社の専門家にご連絡ください。当社のオーダーメイドソリューションが、お客様の成膜プロセスをどのように強化し、歩留まりを改善し、市場投入までの時間を短縮できるかについてご相談ください。

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- ラミネート・加熱用真空熱プレス機

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- ラボ用CVDホウ素ドープダイヤモンド材料

よくある質問

- CVDグラフェンは何度で成長しますか?重要な熱ウィンドウをマスターする

- 成膜コーティングの主な種類は?金属、セラミック、有機コーティングを解説

- 真空蒸着はどのように機能するのか?材料の薄膜コーティングをマスターする

- 磁気アシストスパッタリングの利点は何ですか?より速く、より純粋な薄膜堆積を実現

- CVDファーネスは、グラフェン合成のためにどのような主要なプロセス条件を提供しますか?高純度の結晶膜を実現する

- CVDによるアモルファス炭素層の適用は、電気的フェントン触媒にどのように影響しますか? H2O2選択性を向上させる

- 炭化ケイ素の化学気相成長(CVD)とは?高性能SiC製造ガイド

- 薄膜の成膜速度の式は何ですか?プロセスにおける主要な変数を習得する