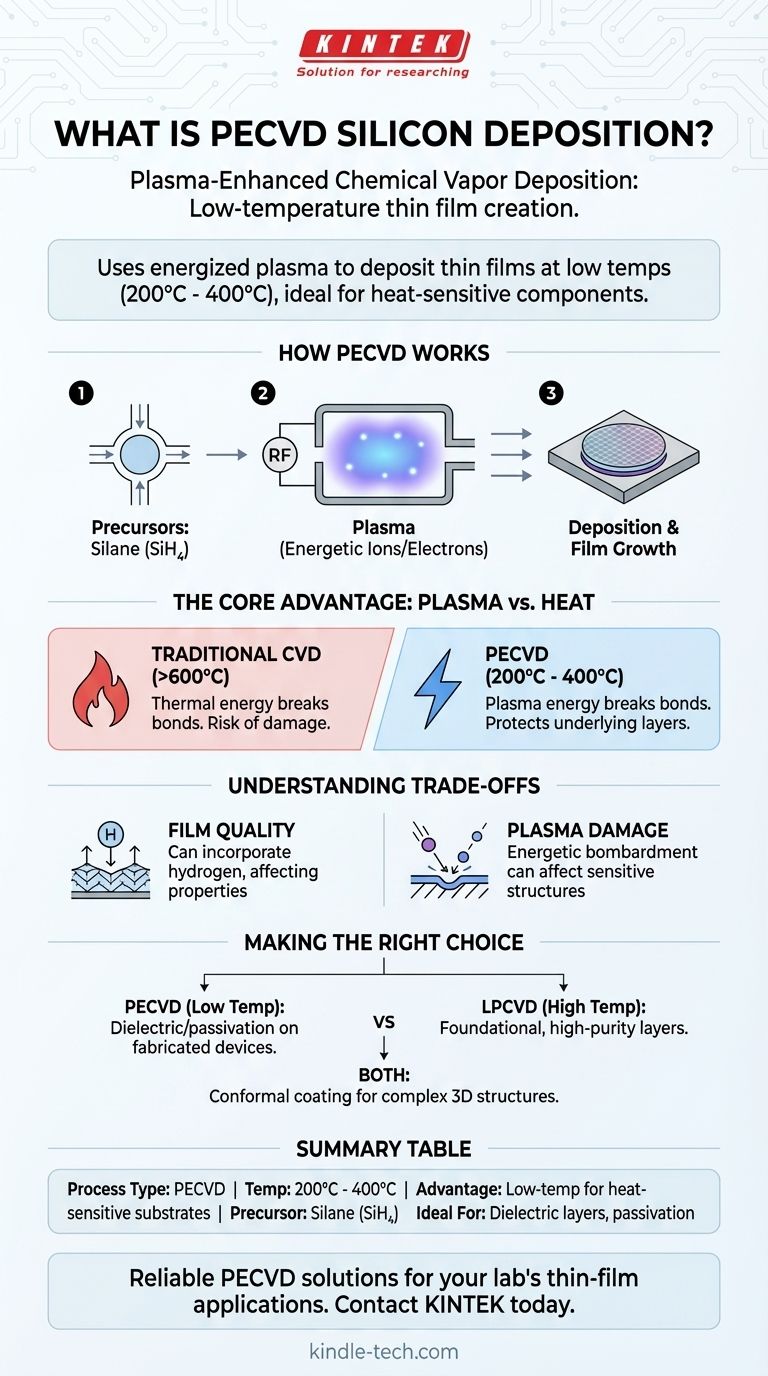

要するに、PECVDシリコン成膜とは、プラズマとして知られる励起されたガスを使用して、シリコンまたはシリコン化合物の薄く均一な層を表面に堆積させるプロセスです。純粋に熱駆動の方法とは異なり、プラズマが化学反応に必要なエネルギーを提供するため、はるかに低温で成膜を行うことができます。これにより、熱に敏感なコンポーネントを持つ複雑なデバイスの構築に理想的です。

PECVDの主な利点は、低温で高品質な薄膜を作成できることです。この能力は、基板上にすでに作製されている下層やコンポーネントへの損傷を防ぐため、現代のエレクトロニクス製造において極めて重要です。

PECVDの仕組み:ステップごとの内訳

プラズマエッチング化学気相成長法(PECVD)は、化学気相成長法(CVD)の一種です。「化学的」という部分が重要です。膜は、固体源から物理的に材料を移動させるのではなく、化学反応によって構築されます。

前駆体ガスの役割

プロセスは、前駆体と呼ばれる特定のガスを真空チャンバーに導入することから始まります。シリコンベースの膜の場合、一般的な前駆体はシラン(SiH₄)です。

窒化ケイ素(Si₃N₄)の場合はアンモニア、二酸化ケイ素(SiO₂)の場合は亜酸化窒素など、異なる材料を作成するために他のガスが追加されることがよくあります。

プラズマの生成

チャンバー内のガスに、通常は高周波(RF)源を使用して、電場が印加されます。この強力な電場がガスを励起し、前駆体分子から電子を引き剥がしてプラズマを生成します。

プラズマは、イオン、電子、中性ラジカルが混在する、非常に反応性の高い物質の状態です。

化学反応と成膜

ここで「プラズマ強化」の魔法が起こります。プラズマ内の高エネルギー粒子が、安定した前駆体ガス分子を分解します。

これにより、表面に結合する可能性がはるかに高くなる化学的に反応性の高い断片が生成されます。これらの断片が基板(例:シリコンウェーハ)上に到達し、そこで反応して安定した固体薄膜を形成します。

プラズマが決定的な要素である理由

薄膜成膜における根本的な課題は、化学反応を開始するのに十分なエネルギーを提供することです。PECVDの革新性は、そのエネルギーをどのように供給するかにあります。

熱をプラズマエネルギーに置き換える

従来のCVD法は、前駆体ガスを分解するために非常に高い温度(多くの場合600℃超)に依存しています。この熱エネルギーにより、分子が振動し、化学結合が切断されるまでになります。

PECVDは、プラズマの電気エネルギーを利用して同じ結果を達成します。プラズマ中の高エネルギー電子がガス分子と衝突し、それらを直接分解します。これにより、通常200℃から400℃の範囲の、はるかに低い温度で高品質な膜成膜が可能になります。

低温の利点

この低いプロセス温度が、PECVDが広く使用されている主な理由です。これにより、すでにプロセスが完了しており、高温法では損傷または破壊されるアルミニウム配線などの材料を含む基板上への成膜が可能になります。

トレードオフの理解

PECVDは強力ですが、万能の解決策ではありません。成膜方法の選択は、常にコスト、品質、材料適合性のバランスを取る必要があります。

膜の品質と組成

PECVDは低温で動作し、シランなどの水素含有前駆体を使用するため、得られた膜にはしばしばかなりの量の水素が含まれます。これは膜の電気的特性や密度に影響を与える可能性があります。

低圧CVD(LPCVD)などの高温で成長させた膜は、通常、純度が高く密度も高いため、特定の重要な用途で必要とされる場合があります。

プラズマ損傷の可能性

化学反応を促進するのと同じ高エネルギープラズマが、基板表面を物理的に衝突させる可能性もあります。これにより、非常に敏感な電子デバイス構造に損傷が生じることがあります。

エンジニアは、堆積速度を最大化しつつ、この潜在的な損傷を最小限に抑えるために、圧力、電力、ガス流量などのプラズマ条件を慎重に調整する必要があります。

目標に合わせた適切な選択

適切な成膜技術の選択は、膜の特定の要件と基板の制約に完全に依存します。

- 完全に作製されたデバイス上の誘電体層またはパッシベーション層の成膜が主な焦点である場合: 低温プロセスであるため、PECVDがほぼ常に正しい選択です。

- 基礎層のために極めて純粋で高密度で均一な膜を作成することが主な焦点である場合: 基板が熱に耐えられるのであれば、LPCVDなどの高温法の方が優れている可能性があります。

- 高度に均一な膜で複雑な3D構造をコーティングする必要がある場合: 逐次的な物理的方法よりも優れたコンフォーマルコーティング能力があるため、PECVDまたはLPCVDは優れた選択肢です。

結局のところ、PECVDは、私たちの現代社会を動かす高度な多層マイクロエレクトロニクスデバイスの製造を可能にします。

要約表:

| 特徴 | PECVDシリコン成膜 |

|---|---|

| プロセスタイプ | プラズマで強化された化学気相成長法(CVD) |

| 標準温度 | 200℃ - 400℃ |

| 主な利点 | 熱に敏感な基板への高品質な膜成膜 |

| 一般的な前駆体 | シラン(SiH₄) |

| 理想的な用途 | 誘電体層、作製済みデバイスのパッシベーション |

研究室の薄膜アプリケーション向けに信頼できるPECVDソリューションが必要ですか? KINTEKは、研究室のニーズに応えるラボ機器と消耗品の専門サプライヤーです。当社の専門知識により、熱に敏感なコンポーネントを損傷することなく、複雑な多層デバイスを構築するために適切な成膜ツールを入手できます。当社の専門家に今すぐお問い合わせいただき、当社のPECVDシステムがお客様の研究および製造プロセスをどのように強化できるかをご相談ください!

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- RF PECVDシステム RFプラズマエッチング装置

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- ラミネート・加熱用真空熱プレス機

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

よくある質問

- PECVDの原理とは?低温プラズマを活用した優れた薄膜堆積

- PECVDの用途は何ですか?半導体、MEMS、太陽電池に不可欠

- プラズマCVDの欠点は何ですか?低温成膜のトレードオフを評価する

- PECVDプロセスにおける空気圧の影響:速度と構造的完全性のバランス

- 有機ケイ素PECVDにおける真空排気システムの役割は何ですか?超高純度膜成膜のために1.9 Paを達成する

- PECVDの例は何ですか?高品質薄膜堆積のためのRF-PECVD

- DLCコーティングは耐食性がありますか?このコーティングがいかにして不浸透性のバリアとして機能するか

- プラズマCVD(PECVD)の異なる種類は何ですか?RF、VHF、マイクロ波を比較してください。