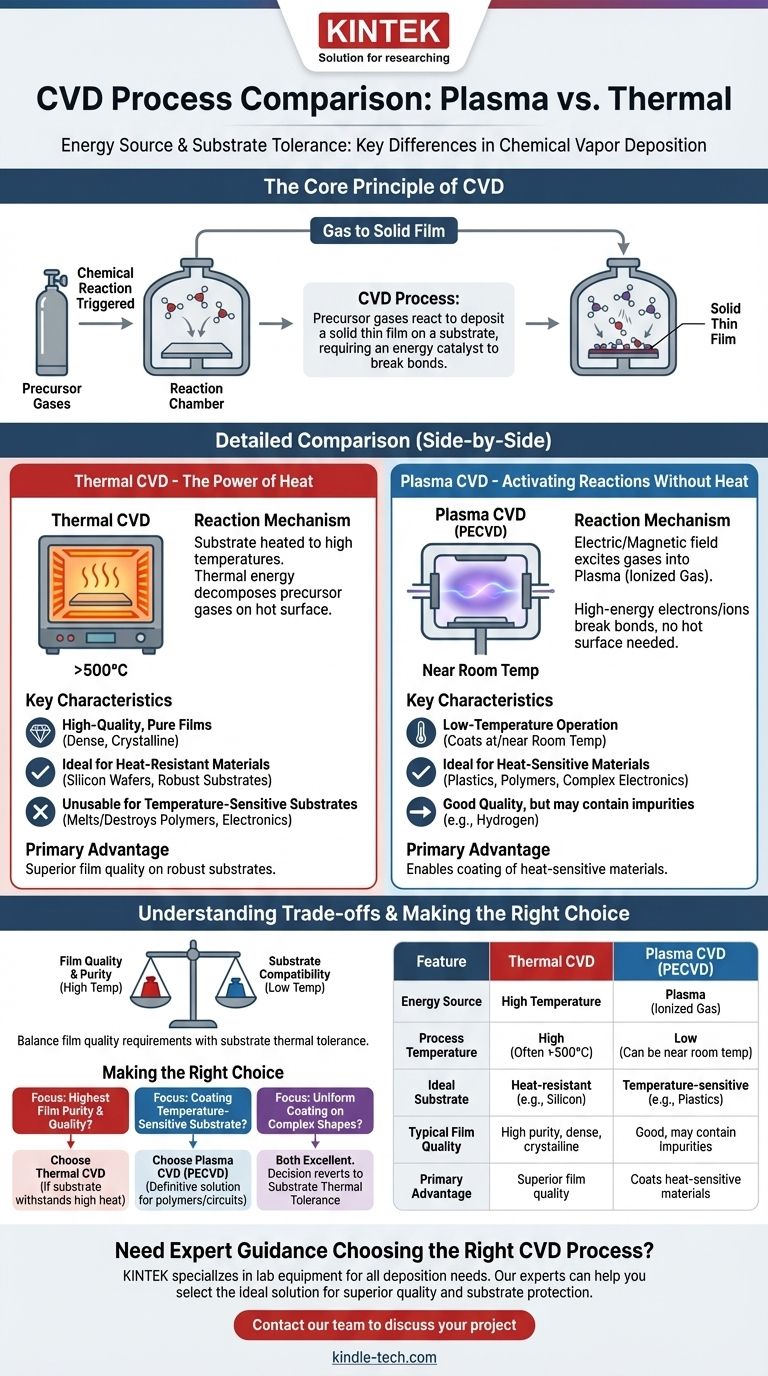

プラズマ化学気相成長(CVD)と熱化学気相成長(CVD)の根本的な違いは、化学反応を駆動するために使用されるエネルギー源です。 熱CVDは、化学結合を切断し、固体膜を形成するために必要なエネルギーを供給するために高温に依存します。対照的に、プラズマ強化CVD(PECVD)は、反応を開始するために励起されたガス、つまりプラズマを使用するため、はるかに低い温度でプロセスを実行できます。

これら2つの方法の選択は、基板の耐熱性という重要な要因にかかっています。熱CVDは頑丈な材料に優れていますが、プラズマCVDの低温動作は、プラスチックや複雑な電子機器などの熱に弱い材料に膜を堆積させるために不可欠です。

核心原理:CVDの仕組み

化学気相成長は、基板上に高品質で高性能な薄膜を作成するために使用されるプロセス群です。その根底にある原理は、すべてのバリエーションで一貫しています。

ガスから固体膜へ

あらゆるCVDプロセスでは、前駆体ガスが反応チャンバーに導入されます。これらのガスには、堆積させたい元素が含まれています。その後、化学反応が引き起こされ、ガス中の固体材料が基板表面に堆積し、薄膜が形成されます。

エネルギー触媒の必要性

この化学反応は、自然には起こりません。前駆体ガス内の化学結合を切断するには、かなりの量のエネルギーが必要です。このエネルギーを供給するために使用される特定の方法が、CVDの種類を定義します。

熱CVD:熱の力

熱CVDは、最も伝統的で簡単なアプローチです。堆積反応を駆動するための唯一のエネルギー源として熱を使用します。

反応メカニズム

基板は非常に高温、しばしば数百度から千度を超える摂氏まで加熱されます。前駆体ガスが高温の表面に接触すると、分解して反応するのに十分な熱エネルギーを獲得し、目的の膜を堆積させます。

主な特徴

熱CVD、特にLPCVD(低圧CVD)のようなバリアントは、高品質で純粋な均一な膜を生成することで知られています。高温は、原子が密でしばしば結晶構造に配列するのに十分なエネルギーを提供します。これにより、最高の膜品質を要求され、熱に耐えられる基板への用途に最適です。

プラズマCVD:熱を使わずに反応を活性化

プラズマ強化CVD(PECVD)は、プラズマアシストCVD(PACVD)とも呼ばれ、熱的方法の温度制限を克服するために特別に開発されました。

プラズマの役割

PECVDは熱に頼る代わりに、強い電場または磁場を使用して前駆体ガスをプラズマ状態に励起します。このプラズマは、中性粒子、イオン、高エネルギー電子が混在する部分的にイオン化されたガスです。

プラズマが結合を切断する方法

プラズマ内の高エネルギー電子とイオンが作用します。これらは前駆体ガス分子と衝突し、化学結合を切断して反応性のラジカルを生成するのに十分なエネルギーを持っています。これらの高反応性種は、高温の表面を必要とせずに基板上に沈着して膜を形成します。

主な特徴

プラズマCVDの決定的な利点は、その低温動作です。エネルギーは基板を加熱するのではなくプラズマによって供給されるため、堆積は室温またはその近くで行うことができます。これにより、熱CVDプロセスでは溶融、変形、または破壊されるような材料にコーティングすることが可能になります。

トレードオフの理解

熱CVDとプラズマCVDの選択は、温度だけでなく、膜品質、材料適合性、プロセス複雑性のバランスも伴います。

温度と品質のバランス

プラズマCVDは非常に汎用性が高いですが、生成される膜は、高温の熱CVDによる膜と比較して、密度が低かったり、不純物(水素など)が多く含まれていたりすることがあります。熱プロセスの極端な熱は、低温では達成が難しい、より完璧な結晶膜構造をもたらすことがよくあります。

基板の制限

これが最も重要なトレードオフです。熱CVDは、温度に敏感な基板には使用できません。ポリマー、完成した電子部品、または特定の生体材料を熱CVDでコーティングしようとすると、損傷または破壊につながります。プラズマCVDは、このような場合に唯一の実行可能なオプションとなることがよくあります。

一般的なCVDの利点

両方の方法が、物理気相成長(PVD)などの他の技術に対するCVDの主要な利点を共有していることに注意することが重要です。どちらも、複雑で不均一な形状に非常に均一なコーティングを作成でき、PVDに共通する「見通し線」の制限を克服します。

用途に合った適切な選択をする

正しいCVD方法を選択するには、最も重要な結果を優先する必要があります。

- 最高の膜純度と結晶品質を最優先する場合: 基板が高温プロセスに耐えられるのであれば、熱CVDが優れた選択肢となることがよくあります。

- 温度に敏感な基板へのコーティングを最優先する場合: プラズマCVD(PECVD)は、ポリマー、組み立て済み回路、またはプラスチックに膜を堆積させるための決定的で、しばしば唯一の解決策です。

- 複雑な形状に均一なコーティングを施すことを最優先する場合: どちらの方法も優れており、決定は特定の部品の熱耐性に戻ります。

最終的に、基板の熱予算が、目標に合ったCVDエネルギー源を決定する主要な要因となります。

まとめ表:

| 特徴 | 熱CVD | プラズマCVD(PECVD) |

|---|---|---|

| エネルギー源 | 高温 | プラズマ(イオン化ガス) |

| プロセス温度 | 高(多くの場合500°C以上) | 低(室温付近も可能) |

| 理想的な基板 | 耐熱性材料(例:シリコンウェーハ) | 温度に敏感な材料(例:プラスチック、電子機器) |

| 典型的な膜品質 | 高純度、高密度、しばしば結晶性 | 良好、ただし不純物が多く含まれる場合がある |

| 主な利点 | 頑丈な基板への優れた膜品質 | 熱に弱い材料へのコーティングを可能にする |

特定の用途に合ったCVDプロセスを選択するための専門的なガイダンスが必要ですか?

KINTEKでは、あらゆる成膜ニーズに対応する実験装置と消耗品を専門としています。熱CVDの高温精度が必要な場合でも、プラズマCVDの汎用性の高い低温機能が必要な場合でも、当社の専門家が優れた膜品質を達成し、基板を保護するための理想的なソリューションを選択するお手伝いをいたします。

今すぐ当社のチームにご連絡ください。プロジェクトの要件について話し合い、KINTEKがお客様のラボの能力をどのように向上させることができるかをご確認ください。

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- ラミネート・加熱用真空熱プレス機

- 縦型実験室管状炉

よくある質問

- LPCVD酸化膜とPECVD酸化膜の違いは何ですか?熱バジェットに合わせた適切な成膜方法の選択

- プラズマ成膜にはどのような種類がありますか?PVDスパッタリングとPECVDから選択してください。

- DLC(ダイヤモンドライクカーボン)コーティングはどのように施されるのか?PVD法とPACVD法のガイド

- プラズマCVD(プラズマ強化化学気相成長法)のプロセスとは何ですか?低温で高品質な薄膜を実現

- プラズマ源の主な種類は?DC、RF、マイクロ波技術のガイド

- なぜPECVDは比較的低温で高い成膜速度を達成できるのでしょうか?効率的で低温での成膜を可能にする方法を解き明かす

- LPCVD SiNとPECVD SiNの違いは何ですか?デバイスに最適な成膜方法を選択する

- ALDとPECVDの違いは何ですか?適切な薄膜堆積方法の選択