研究環境では技術的に可能ですが、プラズマ支援化学気相成長法(PECVD)が純粋な金属膜を堆積するための最適または標準的な工業的手法となることはほとんどありません。 中核となる課題は、材料を堆積する能力にあるのではなく、ほとんどの用途で要求される高い純度と低い電気抵抗率を達成することにあります。金属化においては、物理気相成長法(PVD)や標準的な熱CVDなどの他の技術が圧倒的に好まれます。

PECVDの使用決定は、誘電体膜の堆積に不可欠な低温という利点によって推進されます。しかし、導電性金属の堆積に関しては、この利点は、スパッタリング(PVD)や熱CVDなどの方法によって提供される優れた膜品質、純度、および低コストによってほとんどの場合相殺されます。

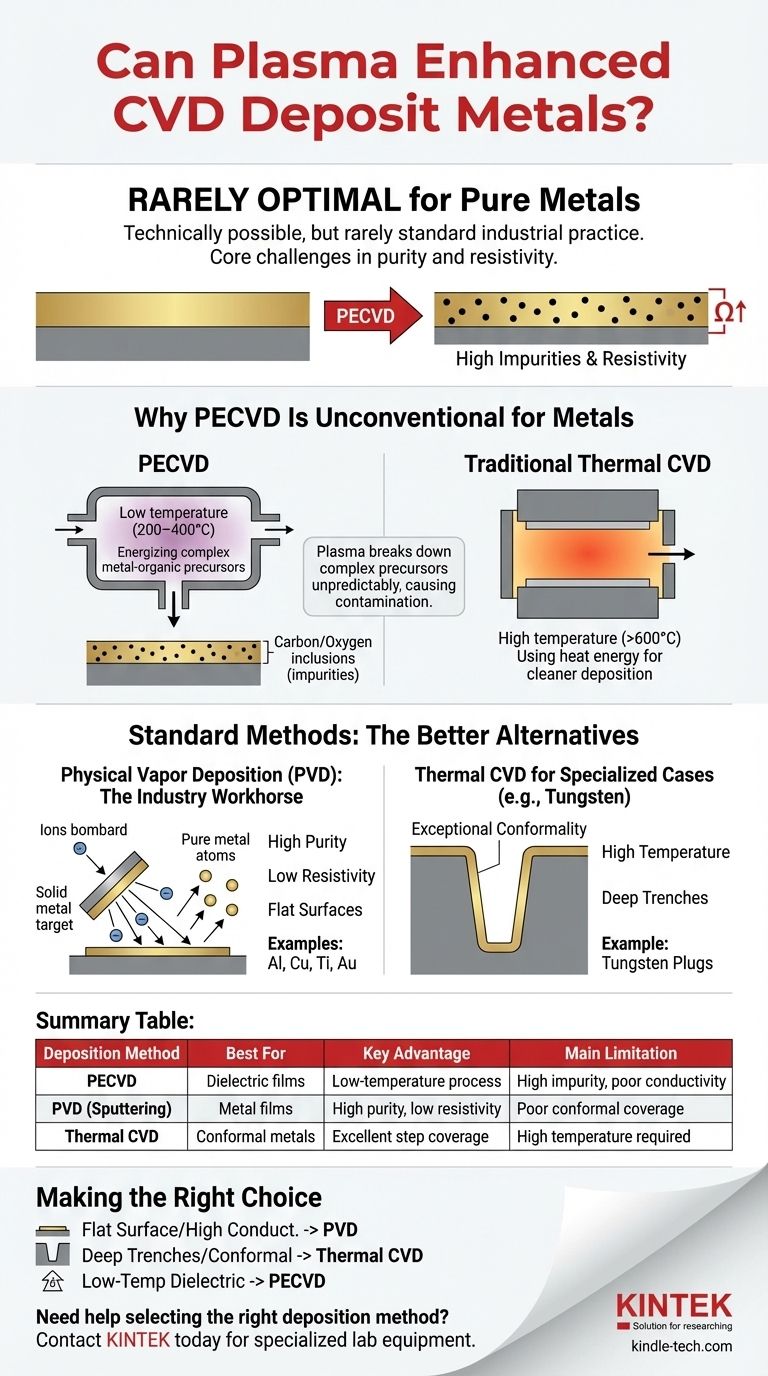

PECVDが金属にとって異例な選択肢である理由

PECVDが金属の第一選択肢とならない理由を理解するには、まず他の堆積方法と区別する必要があります。技術の選択は、堆積される材料と最終膜に求められる特性の関数です。

プラズマと熱の役割

PECVDは、活性化されたプラズマを使用して前駆体ガスを分解し、低温(通常200〜400°C)での堆積を可能にします。これがその決定的な利点です。

対照的に、従来の熱CVDは、化学反応のエネルギーを供給するために高温(しばしば600°C超)を使用します。より高温ですが、この熱プロセスは特定の化学反応に対して「よりクリーン」になる可能性があります。

前駆体の問題

あらゆる種類のCVDには、堆積したい原子を含む揮発性の前駆体ガスが必要です。金属の場合、これらはしばしば複雑な有機金属化合物です。

プラズマ環境下では、これらの複雑な分子は予測不可能な方法で破壊され、成長中の膜への炭素や酸素の不純物の混入につながる可能性があります。これらの不純物は膜の電気抵抗率を劇的に増加させ、導体を堆積させる目的を無効にします。

膜品質への影響

金属層の主要な指標は、低い抵抗率(高い導電率)です。前駆体からの汚染により、PECVDで堆積された金属は、他の方法で堆積されたものよりも抵抗率が高くなることがよくあります。

さらに、プラズマの衝突は、結晶構造や膜密度を低下させ、電気的性能をさらに劣化させる可能性があります。

金属堆積の標準的な方法:より良い代替手段

金属化におけるPECVDの限界を考慮すると、業界は他の2つの主要な方法に依存しており、それぞれに明確な目的があります。

物理気相成長法(PVD):業界の主力

PVD、最も一般的なスパッタリングは、アルミニウム、銅、チタン、金などの薄い金属膜を堆積するためのデフォルトの選択肢です。

スパッタリングでは、プラズマからのイオンが固体金属ターゲットに衝突し、基板をコーティングする原子を叩き出します。このプロセスはクリーンで高速であり、優れた導電性を持つ非常に高純度の膜を生成します。

特殊なケースのための熱CVD(例:タングステン)

タングステン(W)堆積への言及は、熱CVDが優れている例として最適です。これは、半導体デバイスの異なる層を接続するための導電性プラグを形成するために使用されます。

熱W-CVDの大きな利点は、その優れたコンフォーマリティ(均一性)—非常に深く狭いトレンチ(高アスペクト比の構造)の底面と側面を完全にコーティングする能力です。直進性のPVD法ではこれを効果的に行うことはできません。熱W-CVDに必要な高温は、製造プロセスの初期段階では許容されます。

トレードオフの理解

どの堆積技術も万能ではありません。それぞれに重要なトレードオフがあります。適切な技術を選択するには、その技術の強みをアプリケーションの主要なニーズに合わせる必要があります。

PECVD:低温誘電体膜に最適

PECVDの主な強みは、その低温プロセスです。これにより、高温に耐えられない金属を含む完成したデバイス層の上に誘電体膜(例:窒化ケイ素、二酸化ケイ素)を堆積するための業界標準となっています。

PVD(スパッタリング):高品質の導電体に最適

PVDは、相互接続や電極のための高品質で低抵抗率の金属膜を堆積するためのチャンピオンです。主な制限は、複雑で非平面的なトポグラフィーに対するコンフォーマルなカバレッジが不十分であることです。

熱CVD:コンフォーマルな金属に最適

熱CVDは、タングステンによる深いビアの充填の場合のように、コンフォーマルなカバレッジが最も重要な要件である場合に使用される特殊なツールです。高温が必要であることが主な欠点です。

アプリケーションに最適な選択を行う

堆積方法の選択は、作成する膜の主要な要件によって導かれる必要があります。

- 主に平坦な表面上に高導電率の相互接続または電極を作成することに焦点を当てている場合: PVD(スパッタリング)が最も優れており、最も費用対効果の高い方法です。

- 高アスペクト比の深いトレンチをコンフォーマルな導電性材料で充填する必要がある場合: 熱CVD、特にタングステンについては、確立された業界ソリューションです。

- 誘電体絶縁体を堆積するための極端に低い温度制約が主な制約である場合: PECVDが理想的なツールですが、純粋な金属の標準的な選択肢ではありません。

堆積メカニズム間のこれらの基本的なトレードオフを理解することが、信頼性が高く高性能なデバイスを製造するために適切なツールを選択するための鍵となります。

要約表:

| 堆積方法 | 最適用途 | 主な利点 | 主な制限 |

|---|---|---|---|

| PECVD | 誘電体膜 | 低温プロセス | 不純物が多い、導電性が低い |

| PVD(スパッタリング) | 金属膜 | 高純度、低抵抗率 | コンフォーマルカバレッジが不十分 |

| 熱CVD | コンフォーマルな金属 | 優れたステップカバレッジ | 高温が必要 |

アプリケーションに最適な堆積方法の選択でお困りですか?

KINTEKでは、すべての薄膜堆積ニーズに対応する実験装置と消耗品の専門知識を有しています。高純度金属膜用のPVDシステムに取り組んでいる場合でも、コンフォーマルコーティング用の特殊な熱CVDソリューションが必要な場合でも、当社の専門家があらゆる特定の要件に最適な装置の選択をお手伝いします。

信頼性の高い高性能な堆積技術で研究および製造プロセスを強化する方法について、今すぐお問い合わせください。

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 石英管付き1200℃分割管状炉 ラボ用管状炉

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- ラミネート・加熱用真空熱プレス機

よくある質問

- DBDリアクターでアルミナまたは石英誘電体層を利用する主な目的は何ですか?プラズマ安定性を確保する

- 太陽電池におけるPECVDとは?高効率な反射防止とパッシベーションの鍵

- PECVDにおけるプラズマの役割とは?低温で高品質な薄膜成膜を実現

- PECVDシステムの主要コンポーネントは何ですか?高性能薄膜成膜の鍵となる要素

- 316ステンレス鋼カソードケージを使用する利点は何ですか?プラズマ窒化の精度を高める

- プラズマ気相成長法はどのように機能しますか?熱に弱い材料のための低温コーティングソリューション

- プラズマエッチングとは?低温・高精度製造のためのガイド

- プラズマによる薄膜成膜とは?低温・高性能コーティングのためのガイド