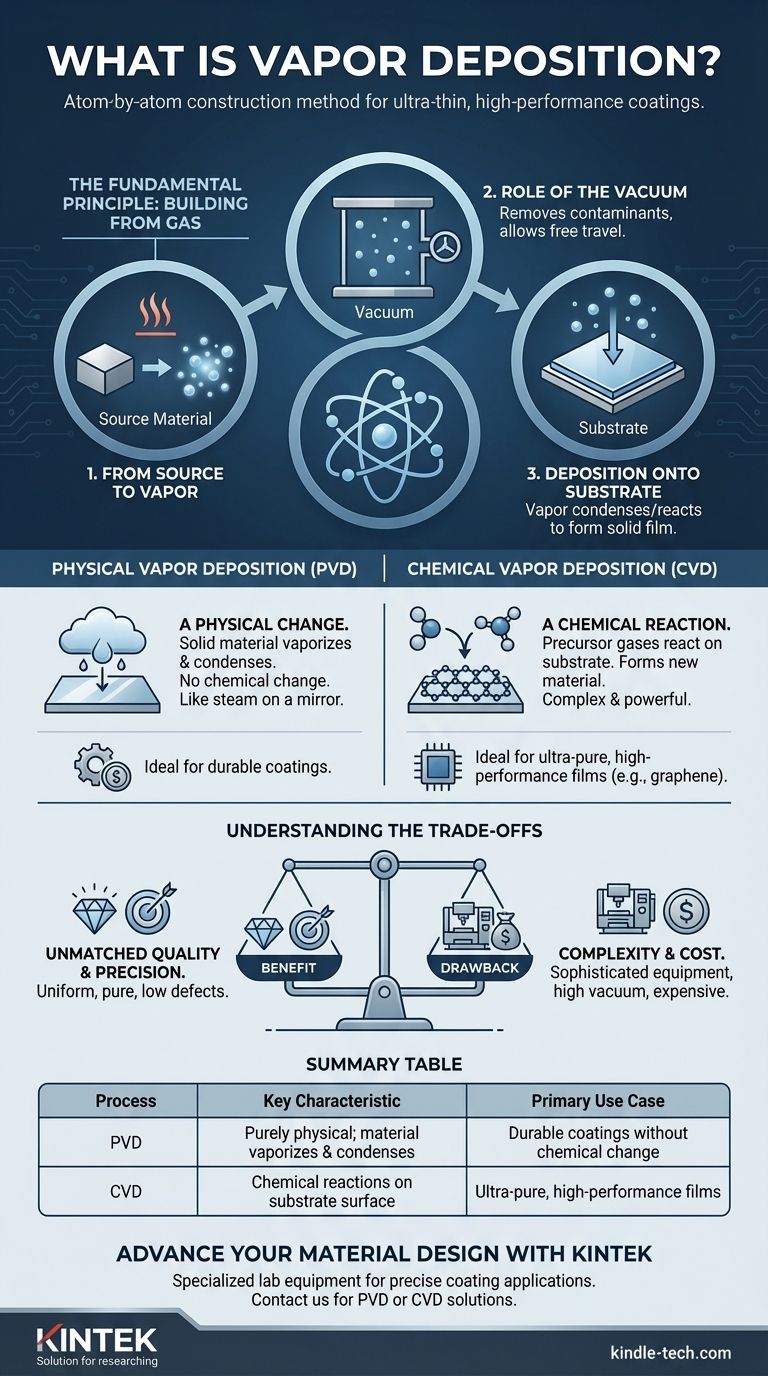

蒸着とは、材料の非常に薄い高性能コーティングを表面に施すために使用される製造プロセス群の総称です。これは、固体または液体の原料を真空チャンバー内で気体(蒸気)に変換し、それがターゲットとなる物体(基板として知られる)上で凝縮または反応して、一度に原子の層を形成することで固体膜を形成する仕組みです。

蒸着は単なるコーティング技術ではなく、精密な原子ごとの構築方法です。その根本的な目的は、材料をゼロから構築し、従来の技術では達成不可能な特性(純度や均一性など)を持つ高度な膜の作成を可能にすることです。

基本原理:気体からの構築

蒸着を理解するには、その主要なステップに分解するのが最善です。このプロセスは、材料を異なる状態に移行させる高度に制御された一連の操作です。

原料から蒸気へ

まず、原料が反応チャンバー内に置かれます。この材料は、その後、気体状態、つまり蒸気に変換されます。これは、加熱して蒸発させる、またはイオンで衝撃を与えるなど、さまざまな方法で達成できます。

真空の役割

プロセス全体は真空中で行われます。これは2つの理由で重要です。最終的な膜を汚染する可能性のある空気やその他の粒子を除去するため、そして蒸発した材料が障害物なくターゲット表面に向かって自由に移動できるようにするためです。

基板への堆積

最後に、この蒸気が基板(コーティングされる部品)と接触します。蒸発した原子または分子は、このより冷たい表面に沈着し、固体状態に戻って薄く均一な膜を形成します。

2つの主要な経路:PVD vs. CVD

基本的な原理は同じですが、蒸着には、固体膜がどのように形成されるかによって異なる2つの主要なカテゴリーがあります。

物理蒸着 (PVD):物理的変化

物理蒸着(PVD)では、プロセスは純粋に物理的です。固体材料が蒸発し、その後、冷たい鏡に水蒸気が凝縮するのと同じように、基板上に単純に凝縮します。化学的変化はなく、堆積した膜は蒸発した材料と同じです。

化学蒸着 (CVD):化学反応

化学蒸着(CVD)は、より複雑で強力な技術です。最終的なコーティング材料自体を蒸発させるのではなく、1つ以上の前駆体ガス(一部の文脈では「微粒子化学物質」と呼ばれる)が真空チャンバーに導入されます。

これらのガスは最終的な材料ではありません。代わりに、基板の高温表面で直接化学反応を起こすように設計されています。

この反応により、前駆体ガスが分解され、完全に新しい固体材料として再構築されてコーティングが形成されます。真空はこれらの反応性ガスをワークピースに引き寄せ、必要な場所で正確に反応が起こるようにします。

トレードオフの理解

堆積方法を選択するには、明確な利点と固有の欠点を理解する必要があります。この決定は、最終製品の品質、性能、およびコストに直接影響します。

利点:比類のない品質と精度

蒸着、特にCVDの主な利点は、それが生成する膜の卓越した品質です。材料が原子ごとに構築されるため、結果として得られる層は信じられないほど均一で純粋であり、欠陥数が非常に少ないです。

これが、CVDが、完璧な原子構造を必要とする次世代エレクトロニクスやセンサーに不可欠なグラフェンのような高性能材料製造の主要なアプローチである理由です。

欠点:複雑さとコスト

蒸着の精度にはコストが伴います。これらのシステムは、高温を管理し、強力な真空を作り出し、前駆体ガスを扱うための洗練された装置を必要とします。これにより、プロセスは塗装や電気めっきのような従来のコーティング方法よりも著しく複雑で高価になります。

これが材料設計にどのように適用されるか

堆積方法の選択は、最終製品の工学的目標に完全に依存します。

- 超高純度、高性能膜の作成が主な焦点である場合:化学蒸着(CVD)は、その表面化学反応が非常に均一で低欠陥の材料を生成するため、優れた方法です。

- 基材の化学的性質を変更せずに耐久性のあるコーティングを施すことが主な焦点である場合:物理蒸着(PVD)は、金属や単純なセラミックスを堆積させるための、より直接的で費用対効果の高いアプローチであることがよくあります。

- 最先端のエレクトロニクスや半導体の開発が主な焦点である場合:蒸着の理解は不可欠です。なぜなら、それは現代のテクノロジーを支える完璧なナノメートルスケールの構造を構築するための基本的なプロセスだからです。

最終的に、蒸着は、原子レベルから材料を設計および構築するための強力なツールキットをエンジニアに提供します。

要約表:

| プロセス | 主な特徴 | 主な用途 |

|---|---|---|

| PVD (物理蒸着) | 純粋に物理的なプロセス。材料が蒸発し凝縮する | 化学変化なしで耐久性のあるコーティングを施す |

| CVD (化学蒸着) | 基板表面での化学反応を伴う | グラフェンのような超高純度、高性能膜を作成する |

| 一般的な蒸着 | 純度と精度のため真空チャンバー内で行われる | 原子レベルから材料を構築する |

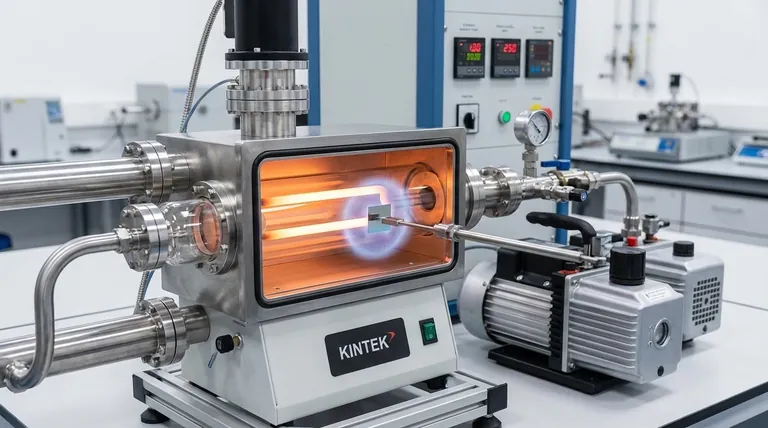

研究室で蒸着技術を適用する準備はできていますか? KINTEKは、精密なコーティング用途向けに高性能な実験装置と消耗品を専門としています。次世代エレクトロニクスを開発している場合でも、耐久性のあるPVDコーティングが必要な場合でも、当社のソリューションは比類のない純度と均一性を保証します。今すぐお問い合わせください。当社の蒸着に関する専門知識がお客様の材料設計プロジェクトをどのように進歩させることができるかについてご相談ください!

ビジュアルガイド

関連製品

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- RF PECVDシステム RFプラズマエッチング装置

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- ラミネート・加熱用真空熱プレス機

よくある質問

- 化学気相成長法の工程とは?7段階CVDプロセスのガイド

- グラフェンナノコンポジットの用途は何ですか?航空宇宙から生物医学まで

- CVD成膜のプロセスとは?複雑な3D部品に均一なコーティングを施す

- スパッタリングとイオンプレーティングの違いは何ですか?用途に合ったPVDコーティングを選択する

- ポリマーコーティングの化学気相成長(CVD)とは何ですか?複雑な表面に超高純度でコンフォーマルな膜を実現

- EDSで金コーティングを施すために真空イオンコーターが使用されるのはなぜですか?画像鮮明度と化学データ精度を向上させる

- RFスパッタリングにおけるプラズマとは?薄膜堆積の原動力

- 水平ホットウォールCVDリアクターを利用する主な利点は何ですか?工業用アルミナコーティング品質の向上