太陽電池の製造において、PECVDは重要なプロセスであり、シリコンウェーハの表面に窒化ケイ素(SiN)の薄膜を堆積させるために使用されます。これは単なる保護層ではなく、現代の高効率太陽電池にとって不可欠な二重の目的を果たします。すなわち、光の吸収を最大化するための反射防止コーティングとして、また電気的損失を最小限に抑えるためのパッシベーション層として機能します。

太陽電池の性能は、表面で反射されて吸収されない光と、収集される前に表面で失われる電気エネルギーという2つの主要因によって制限されます。PECVD、すなわちプラズマ強化化学気相成長法は、単一の精密に設計された膜でこれら両方の問題に同時に対応する業界標準のソリューションです。

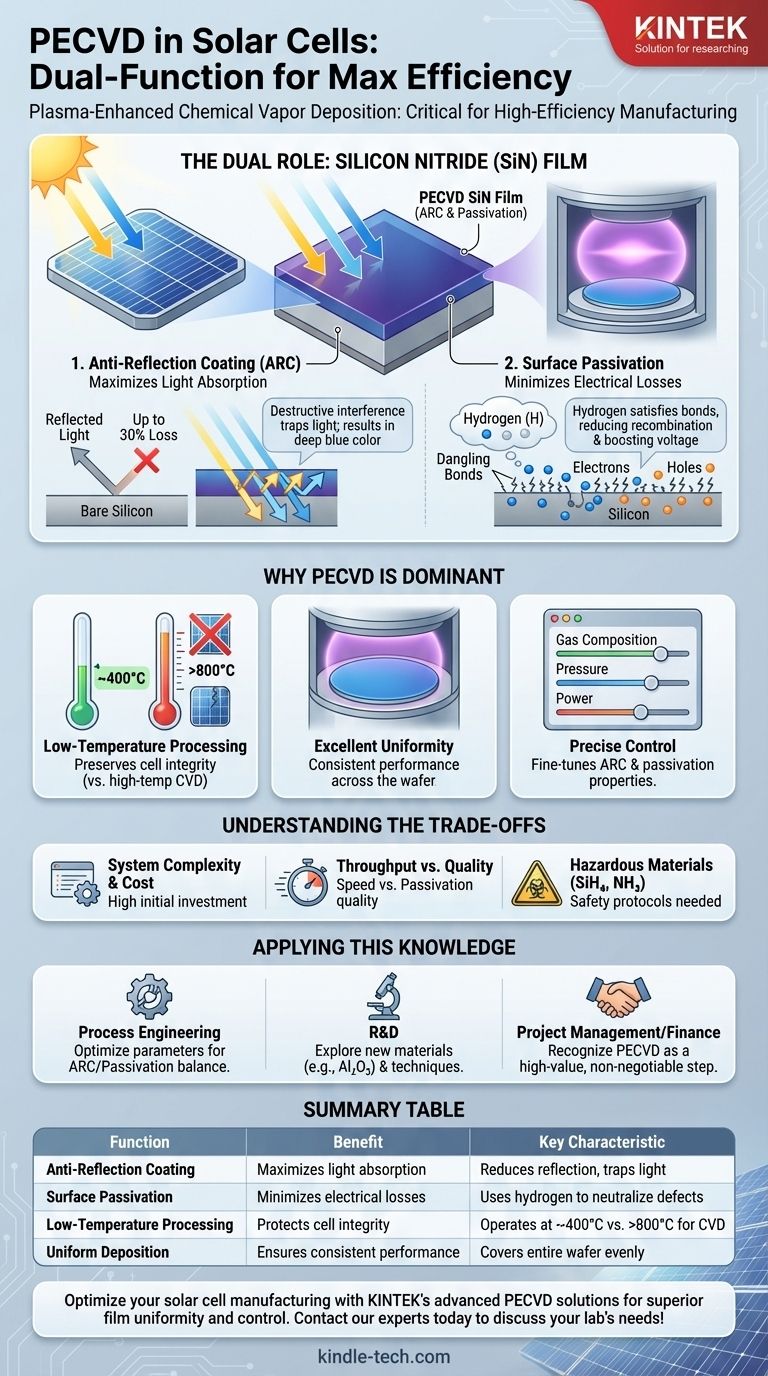

PECVD膜の二重の役割

PECVDによって堆積される膜(通常は窒化ケイ素)は、太陽電池効率の大幅な向上に寄与します。これは、同時に2つの異なる機能を果たすことによって達成されます。

機能1:反射防止コーティング(ARC)

磨かれた裸のシリコンは、鏡のように非常に高い反射率を持っています。入射する太陽光の30%以上を反射する可能性があり、これは潜在的なエネルギーの莫大な損失となります。

PECVDは、非常に特定の厚さと屈折率を持つ膜を堆積させます。この膜は、発電に最も重要な波長の光に対して破壊的干渉を引き起こすように設計されており、より多くの光をセル内部に「閉じ込める」効果があります。ほとんどの最新の太陽電池パネルの独特な濃い青色または紫がかった黒色は、このPECVD堆積された反射防止コーティングの直接的な視覚的結果です。

機能2:表面パッシベーション

シリコンウェーハの表面は、電気的に多くの欠陥がある領域です。そこには、しばしば「ダングリングボンド(未結合手)」と呼ばれる無数の不完全な化学結合が存在します。

これらのダングリングボンドは、太陽光がセルに当たったときに生成される電子のトラップとして機能します。電子が捕捉されると、再結合してしまい、電流に寄与する前に失われます。このプロセスは効率損失の主な原因です。

PECVDプロセスでは、水素が窒化ケイ素膜に取り込まれます。この水素がシリコン表面に拡散し、これらのダングリングボンドを満足させ、それらを効果的に「パッシベート(不動態化)」または電気的に中和します。これにより電子損失が劇的に減少し、セルの電圧と電流が向上します。

PECVDが主要技術である理由

他の方法でも膜を堆積させることは可能ですが、PECVDは大量生産される高効率太陽電池にとって理想的となる独自の利点の組み合わせを持っています。

低温プロセス

従来の化学気相成長法(CVD)では、機能するために非常に高い温度(しばしば800℃超)が必要です。そのような高温は、太陽電池内にすでに形成されている敏感な電子接合部に損傷を与えます。

PECVDは、活性化されたプラズマを使用して前駆体ガス(シランやアンモニアなど)を分解します。このプラズマが反応に必要なエネルギーを提供し、はるかに低い温度(約400℃)で高品質の膜を堆積させることができ、太陽電池の完全性を維持します。

優れた均一性とカバレッジ

プラズマプロセスにより、窒化ケイ素膜がシリコンウェーハの広い表面全体にわたって卓越した均一性で堆積することが保証されます。

この一貫性は製造において極めて重要です。なぜなら、太陽電池のすべての部分が同じ高いレベルで機能することを保証し、信頼性が高く強力な最終製品につながるからです。

膜特性に対する精密な制御

プラズマパラメータ(ガスの組成、圧力、電力など)を調整することにより、製造業者は最終的な膜に対してきめ細かな制御を行うことができます。

反射防止特性を最適化するために屈折率を正確に調整し、パッシベーション効果を最大化するために膜の密度と水素含有量を制御できます。この調整可能性は、セルの効率をさらに向上させるための鍵となります。

トレードオフの理解

利点にもかかわらず、PECVDは複雑さを伴わないわけではありません。それらを認識することは、製造ラインにおけるその位置を理解するための鍵となります。

システムの複雑さとコスト

PECVD装置は高度な真空堆積システムです。これらは、より単純な方法と比較して多額の設備投資となり、操作と保守には熟練した人員が必要です。

スループット対品質

堆積速度(製造スループット)と膜の最終的な品質との間には、常にエンジニアリング上のトレードオフが存在します。プロセスを速く実行すると、パッシベーション特性が不十分な膜になる場合があるため、注意深いプロセス最適化が必要です。

危険な材料

プロセスで使用される前駆体ガス、主にシラン(SiH₄)とアンモニア(NH₃)は危険物です。それらの使用は、厳格な安全プロトコルとインフラを必要とし、運用上の複雑さとコストを増加させます。

この知識の応用

PECVDの機能を理解することで、太陽光バリューチェーンにおけるその役割をよりよく評価できるようになります。

- プロセスのエンジニアリングまたは製造が主な焦点である場合: あなたの目標は、PECVDパラメータを最適化して、ARCとパッシベーション特性を同時に最適化し、高い工場スループットを維持しながらセルの効率を最大化することです。

- 研究開発または材料科学が主な焦点である場合: 次世代セル向けにさらに低い表面再結合レベルを達成するために、SiN以外の酸化アルミニウム(Al₂O₃)などの新しい材料や高度なPECVD技術を探求するかもしれません。

- プロジェクト管理または財務が主な焦点である場合: PECVDプロセスステップは、太陽電池モジュールの最終的な定格出力と銀行適格性を直接決定する、不可欠な高付加価値の段階として認識する必要があります。

PECVDの二重機能を把握することは、単純なシリコンウェーハがいかにしてクリーンな電力を生成するための高効率デバイスに変貌するかを理解するための基礎となります。

要約表:

| 機能 | 利点 | 主な特徴 |

|---|---|---|

| 反射防止コーティング | 光の吸収を最大化する | 反射を低減し、光を閉じ込める |

| 表面パッシベーション | 電気的損失を最小限に抑える | 水素を使用して欠陥を中和する |

| 低温プロセス | セルの完全性を保護する | CVDの800℃超に対し、約400℃で動作 |

| 均一な堆積 | 一貫した性能を保証する | ウェーハ全体を均等に覆う |

KINTEKの先進的なPECVDソリューションで太陽電池の製造を最適化しましょう。 当社のラボ機器と消耗品は、太陽電池の優れた膜均一性、正確なプロセス制御、および最大効率の達成を支援するように設計されています。研究開発であれ大量生産であれ、KINTEKは性能の限界を押し広げるために必要な信頼できるツールを提供します。お客様の研究所の特定のニーズをサポートする方法について、今すぐ専門家にご相談ください!

ビジュアルガイド

関連製品

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- RF PECVDシステム RFプラズマエッチング装置

- 石英管付き1200℃分割管状炉 ラボ用管状炉

- ラミネート・加熱用真空熱プレス機

- マルチゾーンラボチューブファーネス