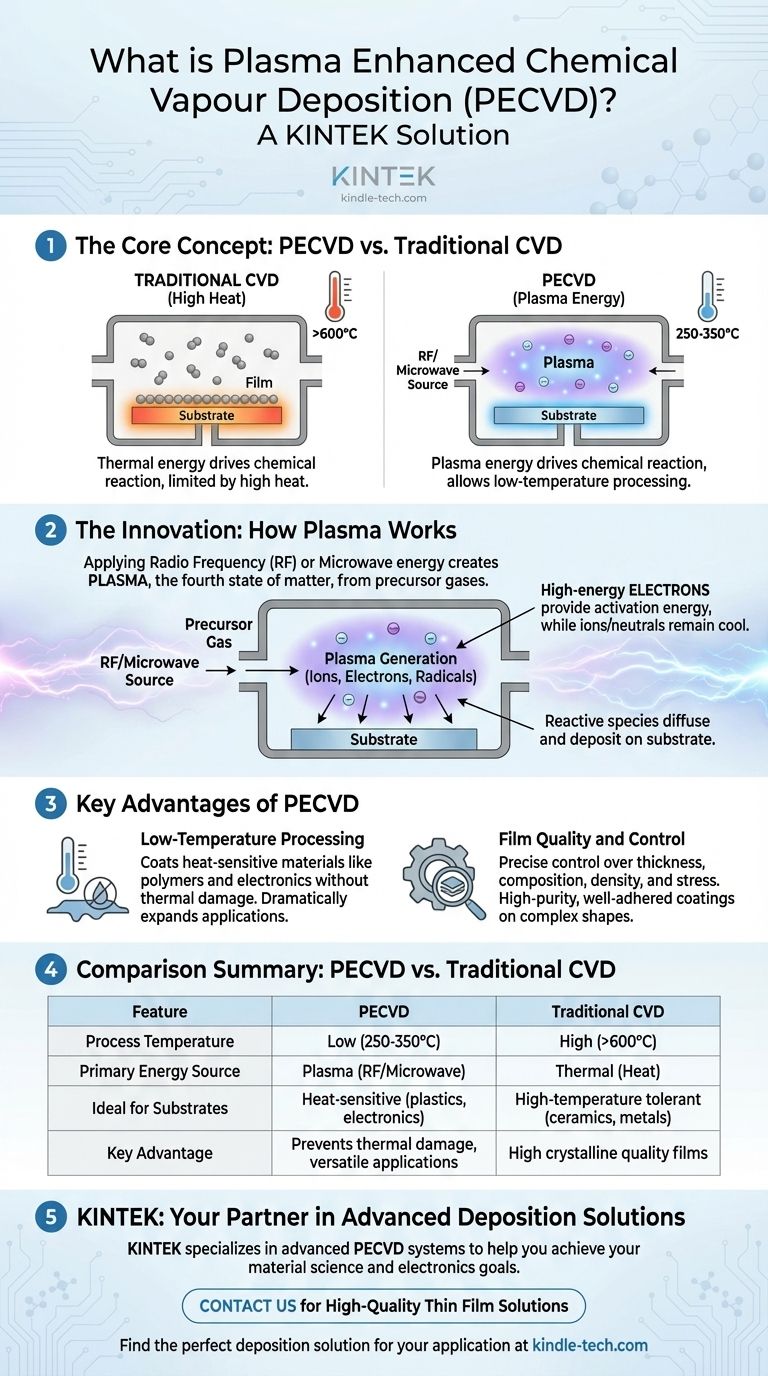

先端材料の世界において、 プラズマCVD(PECVD:Plasma Enhanced Chemical Vapor Deposition)は、極度の高温ではなく、エネルギーを与えられたガス、すなわちプラズマを使用して表面に高品質な薄膜を堆積させる手法です。この技術は、プラズマからのエネルギーを利用して膜を形成するために必要な化学反応を開始させるため、従来のCVD(化学気相成長法)よりも大幅に低い温度でプロセスを実行できます。

PECVDの根本的な利点は、従来の高温プロセスが持つ障壁を克服できる点にあります。これにより、プラスチックや複雑な電子部品など、熱による損傷を与えることなく熱に弱い材料をコーティングすることが可能になり、先端薄膜の応用範囲が劇的に広がります。

基礎:従来のCVDの理解

基本原理:化学反応

従来のCVDは、コーティング対象物(基板と呼ばれる)を含む真空チャンバー内に前駆体ガスを導入することを含みます。

チャンバーは、多くの場合数百度の非常に高い温度に加熱されます。この熱エネルギーがガス分子を「分解」し、基板表面で化学反応を引き起こして固体(薄膜)を堆積させます。

主な制約:高温の必要性

高温への依存性は、従来のCVDの主な制約です。ポリマー、プラスチック、完全に組み立てられた電子部品など、多くの先端材料は、そのような温度に耐えることができません。

従来のCVDでこれらの基板をコーティングしようとすると、下にある部品が溶解、反り、または完全に破壊されることになります。

革新:プラズマが状況をどう変えるか

エネルギーが与えられた状態の生成

PECVDは、しばしば物質の第4の状態として説明されるプラズマを生成することにより、高温の必要性を回避します。これは、チャンバー内の前駆体ガスにエネルギー(通常は高周波(RF)またはマイクロ波源から)を印加することによって達成されます。

このプロセスにより、ガス原子から電子が剥ぎ取られ、イオン、電子、ラジカル、その他の分子断片で満たされた非常に反応性の高い環境が作成されます。

熱だけでなく、エネルギー伝達

PECVDの鍵は、プラズマ自体が均一に高温ではないということです。プラズマ内の自由電子は数千度に達することがありますが、ガスイオンや中性粒子は比較的低温のままです。

高エネルギーの電子が衝突し、前駆体ガス分子にエネルギーを伝達します。これにより、基板自体がはるかに低い温度(例:250〜350°C)に保たれたままで、化学結合を破壊し、堆積反応を開始するために必要な活性化エネルギーが供給されます。

堆積プロセス

プラズマ中で反応性種が生成されると、それらは基板に向かって拡散します。その後、表面に吸着し、従来のCVDと同様に、高密度で高純度の膜を形成するために必要な化学反応を起こします。

反応の副生成物は、表面から脱着され、チャンバー外へ排気され、目的のコーティングが残されます。

トレードオフと利点の理解

主な利点:低温プロセス

低温での膜堆積能力は、PECVDを特徴づける利点です。これにより、他の方法と互換性のない温度に弱い材料のコーティングへの道が開かれます。

これには、ディスプレイ用の柔軟なプラスチックから、過度の熱によって損傷を受ける複雑な半導体デバイスまで、あらゆるものが含まれます。

主な利点:膜の品質と制御

従来のCVDと同様に、PECVDは最終的な膜の特性に対して優れた制御を提供します。ガス組成、圧力、プラズマ電力などのパラメータを慎重に調整することにより、エンジニアは膜の厚さ、化学組成、密度、応力を微調整できます。

その結果、優れた「回り込み」特性を持ち、複雑な三次元形状を均一に覆うことができる、高純度で密着性の高いコーティングが得られます。

潜在的な欠点:膜組成と損傷

非常に高エネルギーなプラズマ環境は有益である一方で、複雑さを伴うことがあります。前駆体ガスには水素(例:シラン、アンモニア)が含まれていることが多く、これが成長中の膜に取り込まれ、その光学的または電子的特性を変化させる可能性があります。

さらに、プラズマからのイオンによる表面への衝突が、時には軽微な構造的損傷を引き起こすことがあり、これは非常にデリケートな用途では管理する必要があります。

目標に応じた適切な選択

堆積方法を選択するには、材料の限界と最終的な目標を明確に理解する必要があります。

- 熱に弱い基板(ポリマーや電子部品など)のコーティングが主な焦点である場合: PECVDが決定的な選択肢であり、熱による損傷を防ぎます。

- 堅牢な材料に対して可能な限り最高の結晶品質を達成することが主な焦点である場合: 基板が熱に耐えられるのであれば、従来の高温CVDの方が優れている可能性があります。

- 耐久性のある基板上に非常に単純な膜を堆積させることが主な焦点である場合: 化学反応ではなく蒸発を伴う物理気相成長法(PVD)技術も考慮に入れることができます。

これらの根本的な違いを理解することで、材料科学の目標を達成するために必要な正確なツールを選択できるようになります。

要約表:

| 特徴 | PECVD | 従来のCVD |

|---|---|---|

| プロセス温度 | 低い(250〜350°C) | 高い(多くの場合 >600°C) |

| 主なエネルギー源 | プラズマ(RF/マイクロ波) | 熱(加熱) |

| 最適な基板 | 熱に弱い(プラスチック、電子部品) | 耐熱性のあるもの(セラミックス、金属) |

| 主な利点 | 熱損傷の防止、用途の多様性 | 高結晶品質の膜 |

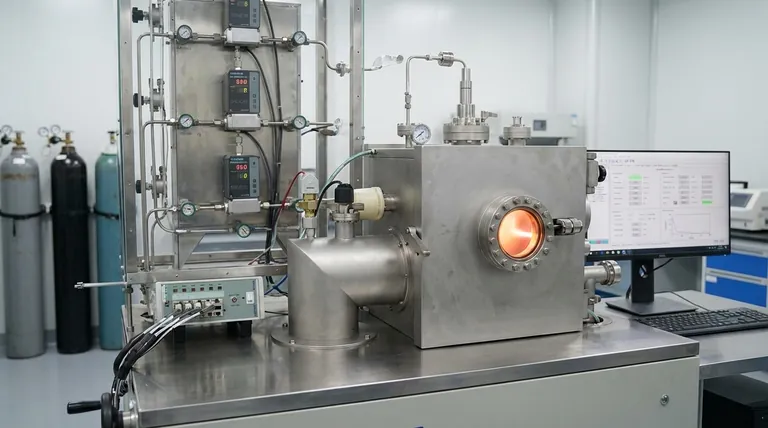

PECVDで研究室の能力を高める準備はできましたか?

KINTEKは、PECVDシステムを含む先端的な実験装置を提供し、最もデリケートな基板上にも高品質な薄膜を堆積させるお手伝いをすることに特化しています。当社のソリューションは、現代の研究所の正確なニーズを満たすように設計されており、材料科学とエレクトロニクスの分野でのブレークスルーを可能にします。

研究および生産目標の達成に当社の専門知識がどのように役立つかについて、以下のフォームから今すぐお問い合わせください。 お客様の用途に最適な堆積ソリューションを見つけましょう。

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- RF PECVDシステム RFプラズマエッチング装置

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

よくある質問

- ダイヤモンドライクカーボン(DLC)コーティングはどのように施されますか?DLCで優れた表面性能を実現

- PECVDにおける前駆体ガスとは?薄膜に適切な材料を選択するためのガイド

- PECVDシステムの主要コンポーネントは何ですか?高性能薄膜成膜の鍵となる要素

- ポールプレート間隔と反応チャンバーサイズはPECVDにどのように影響しますか?膜の均一性とスループットを最適化する

- DLCコーティングの用途とは?コンポーネントの耐摩耗性、摩擦、性能を向上させる

- プラズマエッチングCVDの温度は何度ですか?温度に敏感な基板への高品質な成膜を実現

- 316ステンレス鋼カソードケージを使用する利点は何ですか?プラズマ窒化の精度を高める

- SiOxCyHz薄膜成膜中にスロットルバルブはどのような機能を発揮しますか?圧力安定性を確保してください。