プラズマCVD(PECVD)は、材料表面に高品質な薄膜コーティングを作成するために使用されるプロセスです。純粋に高温に依存する従来の技術とは異なり、PECVDは活性化されたガス、すなわちプラズマを使用して必要な化学反応を促進します。この根本的な違いにより、プロセスをはるかに低温で実行でき、熱に弱い材料のコーティングにとって不可欠な技術となっています。

PECVDの重要な利点は、デリケートな基板を損傷する可能性のある高温を必要とせずに、耐久性のある均一な膜を堆積できることです。反応エネルギーを強熱ではなくプラズマから供給することにより、プラスチック、集積回路、フレキシブルエレクトロニクスなどの材料をコーティングする能力を解放します。

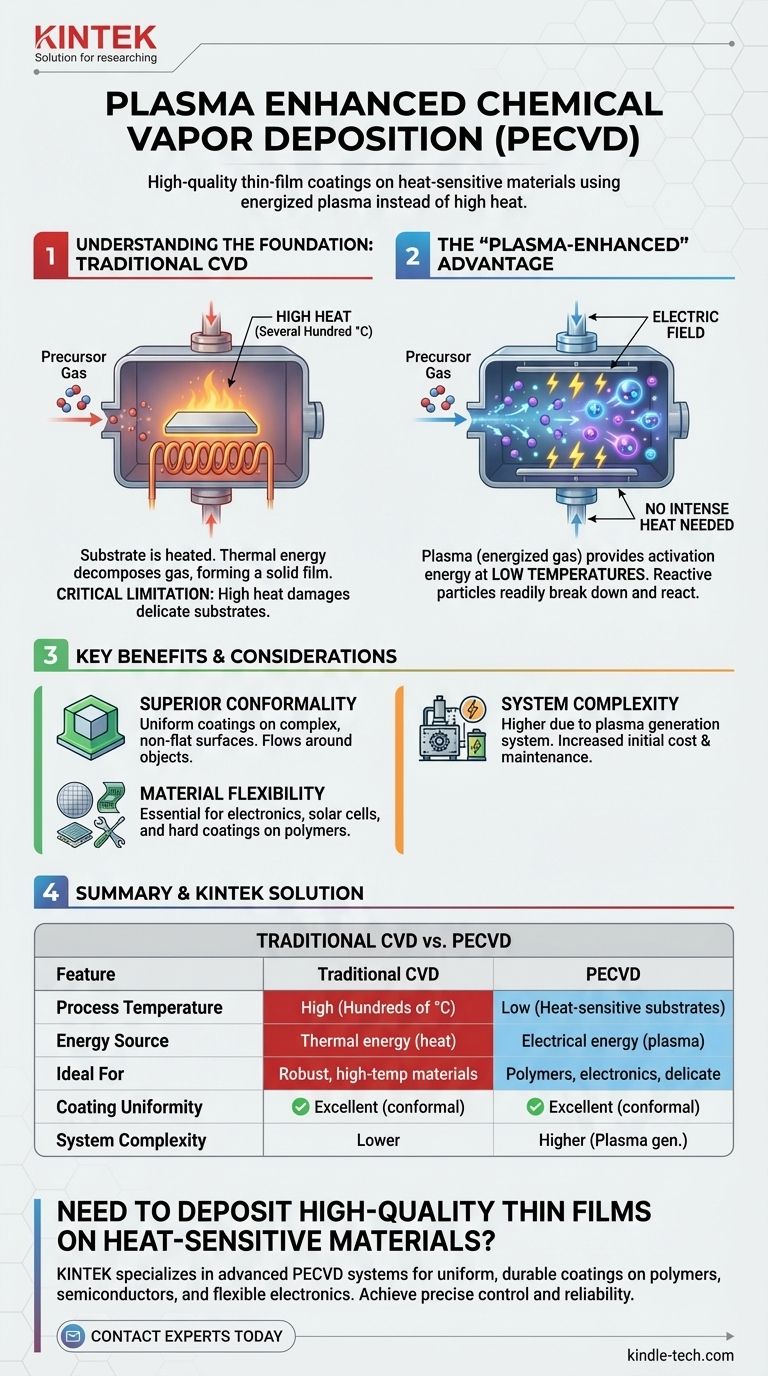

基礎の理解:従来のCVD

PECVDの革新性を理解するためには、まずそれが強化するプロセスである化学気相成長法(CVD)を理解する必要があります。

コアプロセス

標準的なCVDプロセスでは、基板(コーティングされる対象物)が真空チャンバー内に配置されます。その後、目的のコーティングの元素を含む揮発性の前駆体ガスがチャンバーに導入されます。

膜の形成方法

チャンバーと基板は非常に高温に加熱されます。この熱エネルギーにより、前駆体ガスが基板表面で分解・反応し、材料に直接結合する固体で薄い膜が形成されます。

主な制約:熱

従来のCVDの重要な要件は高温であり、しばしば数百度の熱が必要です。この熱が、前駆体ガス中の化学結合を切断するために必要な「活性化エネルギー」を提供します。この制約により、低融点の材料や熱応力によって損傷する材料をコーティングすることが不可能になります。

「プラズマ強化」の利点

PECVDは、反応のエネルギー源を根本的に変更し、純粋な熱エネルギーから電気エネルギーへと移行させます。

プラズマの導入

PECVDでは、熱だけに頼るのではなく、チャンバー内の前駆体ガスに電場を印加します。これによりガスが活性化され、原子から電子が剥ぎ取られ、イオン、電子、および非常に反応性の高い中性ラジカルの混合物が生成されます。この活性化された状態がプラズマです。

強熱なしでのエネルギー供給

これらの反応性の高いプラズマ粒子は非常に高エネルギーであり、はるかに低温であっても基板表面で容易に分解・反応します。プラズマは、熱が供給するはずだった活性化エネルギーを提供します。

結果:より広い能力

プロセス温度を下げることにより、PECVDは熱に弱い基板の広範な範囲に高品質な膜を堆積することを可能にします。これには、ポリマー、薄膜太陽電池、および従来のCVD温度では破壊される複雑な半導体デバイスが含まれます。

主な利点と考慮事項

PECVDは単なる低温の代替手段ではありません。それは明確な特性を持つ堆積技術ファミリーの一部です。

利点:優れた均一性(コンフォーマリティ)

すべてのCVD法と同様に、PECVDは非常に均一なコーティングを作成するのに優れています。前駆体がガスであるため、複雑な三次元物体のすべての表面を均一に流れ、コーティングし、物理気相成長法(PVD)などの他の方法の「線視線」の制約を克服します。

利点:材料の柔軟性

このプロセスは、現代の技術に不可欠な多種多様な膜を堆積するために使用されます。これらには、エレクトロニクス用の窒化ケイ素や二酸化ケイ素、太陽電池用の反射防止コーティング、工具用の硬質耐摩耗性コーティングなどが含まれます。

考慮事項:システムの複雑さ

プラズマ生成システム(電源と電極を含む)を導入することにより、PECVDリアクターは単純な熱CVDシステムよりも複雑になります。これは初期の装置コストとメンテナンス要件に影響を与える可能性があります。

目標に応じた適切な選択

正しい堆積方法の選択は、基板材料と目的の結果に完全に依存します。

- 主な焦点が、高温に耐えられる堅牢な材料のコーティングである場合:従来の熱CVDは、よりシンプルで非常に効果的なソリューションとなる可能性があります。

- 主な焦点が、ポリマーや完全に製造された電子デバイスなどの熱に弱い基板のコーティングである場合:PECVDは決定的な選択肢です。その低温プロセスが熱損傷を防ぐためです。

- 主な焦点が、複雑な非平面表面に完全に均一なコーティングを達成することである場合:CVDとPECVDの両方が、線視線法に対して大きな利点を提供します。

結局のところ、PECVDのプラズマの利用は、反応エネルギーを高温から切り離し、先端材料堆積のフロンティアを劇的に拡大します。

要約表:

| 特徴 | 従来のCVD | PECVD |

|---|---|---|

| プロセス温度 | 高い(数百℃) | 低い(熱に弱い基板に適している) |

| エネルギー源 | 熱エネルギー(熱) | 電気エネルギー(プラズマ) |

| 最適な用途 | 堅牢な高温材料 | ポリマー、エレクトロニクス、デリケートな基板 |

| コーティングの均一性 | 優れている(均一) | 優れている(均一) |

| システムの複雑さ | 低い | 高い(プラズマ生成のため) |

熱に弱い材料に高品質な薄膜を堆積させる必要がありますか? KINTEKは、ポリマー、半導体、フレキシブルエレクトロニクスのための均一で耐久性のあるコーティングを実現するために、PECVDシステムを含む高度なラボ機器を専門としています。当社のソリューションは、最も要求の厳しいアプリケーションにおいて、正確なプロセス制御と信頼性を保証します。当社の専門家に今すぐお問い合わせいただき、ラボの能力をどのように向上できるかご相談ください!

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 石英管付き1200℃分割管状炉 ラボ用管状炉

- ラミネート・加熱用真空熱プレス機

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター