焼結鉱の物理的特性は固定された値の集合ではなく、高炉の性能を最適化するために意図的に設計された特性です。最も重要な特性は、その強度、高温ガスによる還元性、および高温での挙動です。これらは焼結鉱の化学組成と、焼結プロセス自体の特定の条件によって決定されます。

焼結鉱は単なる原料としてではなく、複雑な人工複合材料として捉えるべきです。その物理的特性は、鉄生産の効率と安定性を最大化するために、化学的調整とプロセス制御によって意図的に操作されています。

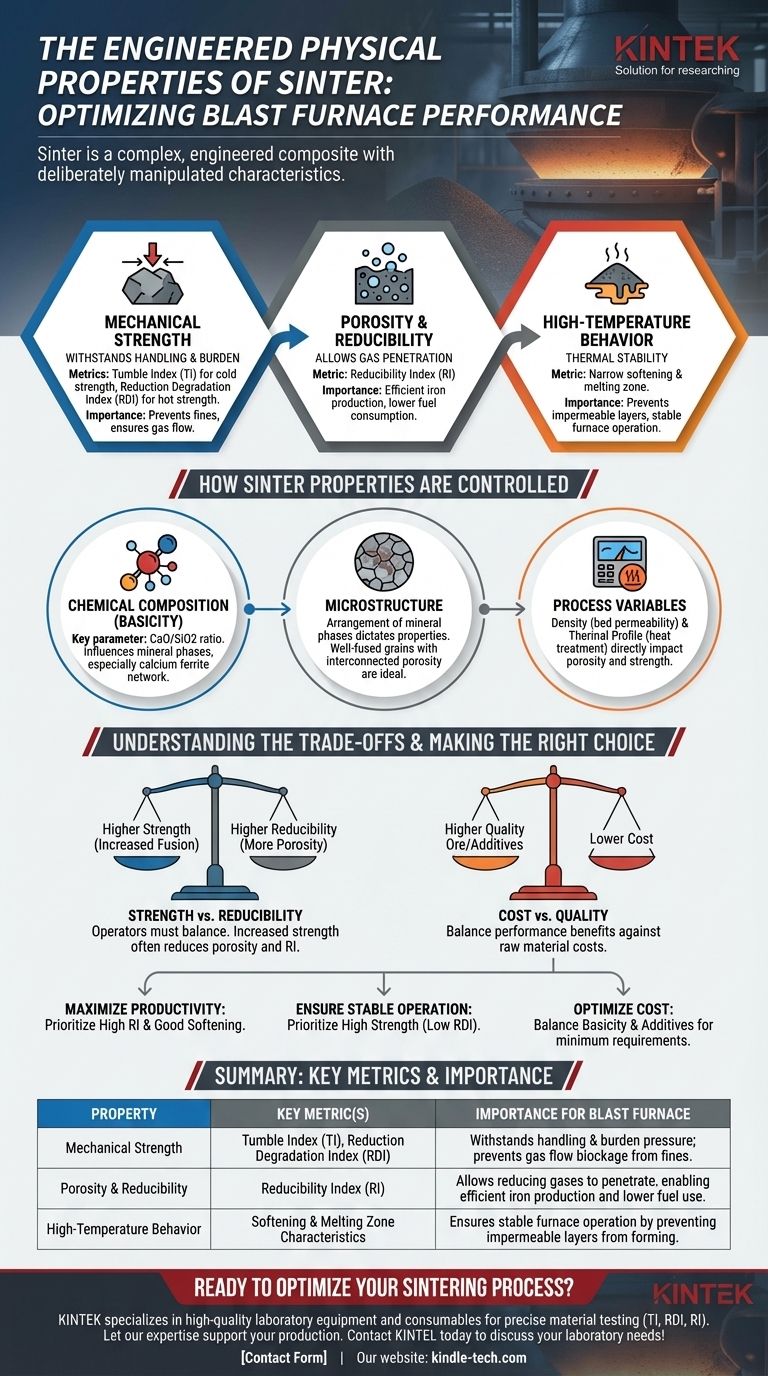

焼結鉱の主要な物理的特性

焼結の目的は、輸送に耐え、高炉内で予測どおりに機能し、鉄鉱石の効率的な還元を可能にする材料を作ることです。以下の特性が、その成功を測る指標となります。

機械的強度

焼結鉱は、取り扱い、輸送、および高炉内の材料の巨大な重量(「炉床」)に耐え、ガス流を妨げる微粒子に崩壊しないだけの強度が必要です。

強度は主に2つの方法で測定されます。

- タンブル指数(TI): これは焼結鉱の冷間強度と、炉内への取り扱いおよび装入中の劣化に対する耐性を測定します。

- 還元性崩壊指数(RDI): これは焼結鉱の熱強度、つまり高炉の上部にある高温および還元雰囲気下で崩壊する傾向を測定します。

多孔性と還元性

鉄を生産するためには、還元性ガス(一酸化炭素など)が焼結鉱に浸透し、鉄酸化物と反応する必要があります。炉の効率と燃料消費量の削減のためには、高い還元性が不可欠です。

これは焼結鉱の多孔性によって支配され、ガスが通る経路を作ります。還元指数(RI)は、焼結鉱内の鉄酸化物がどれだけ容易かつ完全に金属鉄に転化できるかを示す標準的な測定値です。

高温挙動

焼結鉱が高炉のより高温のゾーンに下降するにつれて、その熱安定性が重要になります。重要なのは、狭い軟化・溶融帯を持つことです。

焼結鉱が早すぎる温度で、または広すぎる温度範囲で軟化すると、ガス流を妨げる不浸透性の層を形成し、炉の不安定な運転につながる可能性があります。

焼結鉱の特性の制御方法

上記で説明した物理的特性は偶然の産物ではありません。それらは材料の化学組成とその形成プロセスの厳密な制御の直接的な結果です。

化学組成(塩基度)の役割

最も重要な化学的パラメータは塩基度であり、通常は酸化カルシウム(CaO)と二酸化ケイ素(SiO2)の重量比として定義されます。

塩基度を調整することは、焼結中に形成される鉱物相に大きな影響を与えます。主要な相にはヘマタイト、マグネタイト、そして決定的に重要な様々な形態のカルシウムフェライトが含まれます。

強固で相互接続されたカルシウムフェライトのネットワークの形成は、強度と還元性の両方を同時に向上させるため、非常に望ましいことです。

微細構造の影響

これらの鉱物相の種類と配置が、焼結鉱の微細構造を形成します。この内部構造が、最終的な物理的特性を決定するものです。

良好な微細構造は、十分な相互接続された多孔性を持つ、よく融合した鉱物粒子で構成されます。これは、化学組成とプロセス条件の物理的な現れです。

プロセス変数の影響

最終的な焼結鉱の特性は、焼結プロセス自体によっても直接的に操作されます。

密度(原料層の透過性によって制御される)と熱プロファイル(一種の熱処理)の変動は、どの鉱物相が形成され、それらがどのように融合するかを決定し、多孔性と強度に直接影響を与えます。

トレードオフの理解

焼結鉱の最適化は絶え間ないバランスの取り合いです。ある特性を改善すると、しばしば別の特性に悪影響を及ぼします。

強度と還元性のトレードオフ

これは焼結鉱生産における古典的なトレードオフです。融合度や密度の増加など、強度を高めるために取られる措置は、通常、焼結鉱の多孔性を低下させます。

多孔性の低下は、還元性ガスが材料に浸透するのを困難にし、還元指数(RI)を低下させます。オペレーターは、特定の炉の要件に対して最適なバランスを見つけなければなりません。

コストと品質のトレードオフ

理想的な焼結鉱の特性を達成するには、高品質の鉄鉱石や特定の添加剤の使用が必要になることが多く、これにより生産される銑鉄の全体的なコストが増加します。

プラントの冶金学者は、高品質な焼結鉱の性能上の利点と、原料コストの経済的現実との間で常に比較検討する必要があります。

目標に応じた適切な選択

「最良の」焼結鉱の特性は、高炉の運転戦略に完全に依存します。

- 炉の生産性最大化が主な焦点の場合: 生産速度の向上と燃料消費量の削減を可能にするため、高い還元指数(RI)と良好な軟化・溶融特性を優先します。

- 安定した炉運転の確保が主な焦点の場合: ガス流を乱す微粒子の生成を最小限に抑えるため、特に低い還元性崩壊指数(RDI)を持つ高い強度を優先します。

- コスト最適化が主な焦点の場合: 塩基度調整と添加剤の使用を慎重にバランスさせ、過剰設計することなく、必要な最小限の強度と還元性の目標を満たす焼結鉱を生産します。

結局のところ、焼結鉱は高炉内の特定の工学的問題を解決するために設計された洗練された材料なのです。

要約表:

| 特性 | 主要な指標 | 高炉にとっての重要性 |

|---|---|---|

| 機械的強度 | タンブル指数(TI)、還元性崩壊指数(RDI) | 取り扱いと炉床圧に耐える。微粉によるガス流の閉塞を防ぐ。 |

| 多孔性と還元性 | 還元指数(RI) | 還元性ガスが浸透することを可能にし、効率的な鉄生産と燃料使用量の削減を実現する。 |

| 高温挙動 | 軟化・溶融帯の特性 | 不浸透性の層の形成を防ぎ、炉の安定した運転を保証する。 |

焼結プロセスの最適化の準備はできましたか?

焼結鉱の特性を理解し制御することは、高炉の性能を最大化するための鍵です。KINTEKは、正確な材料試験および分析のための高品質な実験装置と消耗品を提供することを専門としています。タンブル指数(TI)、還元性崩壊指数(RDI)、または還元指数(RI)を測定する必要がある場合でも、当社の堅牢で信頼性の高いソリューションは、お客様固有の運転目標に対して強度、還元性、コスト効率の完璧なバランスを達成するのに役立ちます。

当社の専門知識で貴社の生産をサポートします。今すぐKINTELにご連絡いただき、実験室のニーズについてご相談ください!

ビジュアルガイド

関連製品

- 電気ロータリーキルン連続稼働小型ロータリー炉加熱熱分解プラント

- 電気ロータリーキルン熱分解炉プラントマシンカルサイナー小型ロータリーキルン回転炉

- ロータリーチューブファーネス分割マルチ加熱ゾーン回転チューブファーネス

- 真空シール連続稼働ロータリーチューブ炉 回転チューブ炉

- 活性炭再生用電気ロータリーキルン小型ロータリー炉