セメントロータリーキルンを理解するには、それを単なる炉としてではなく、長くて多段階の化学反応器として捉える必要があります。材料の流れに基づくと、主要なゾーンは予熱ゾーン、焼成ゾーン、遷移ゾーン、クリンカー化(または焼結)ゾーンであり、それに続いて冷却と排出があります。各ゾーンは、セメントクリンカー製造において特定の必要不可欠な化学反応を誘発するために、特定の温度プロファイルを維持します。

基本的な原則は、ロータリーキルンは単一の加熱室ではなく、連続的なプロセスラインであるということです。慎重に制御された熱ゾーンを通じて原料を体系的に準備・変換し、最終的な化学反応が効率的に高品質のセメントクリンカーを生成するようにします。

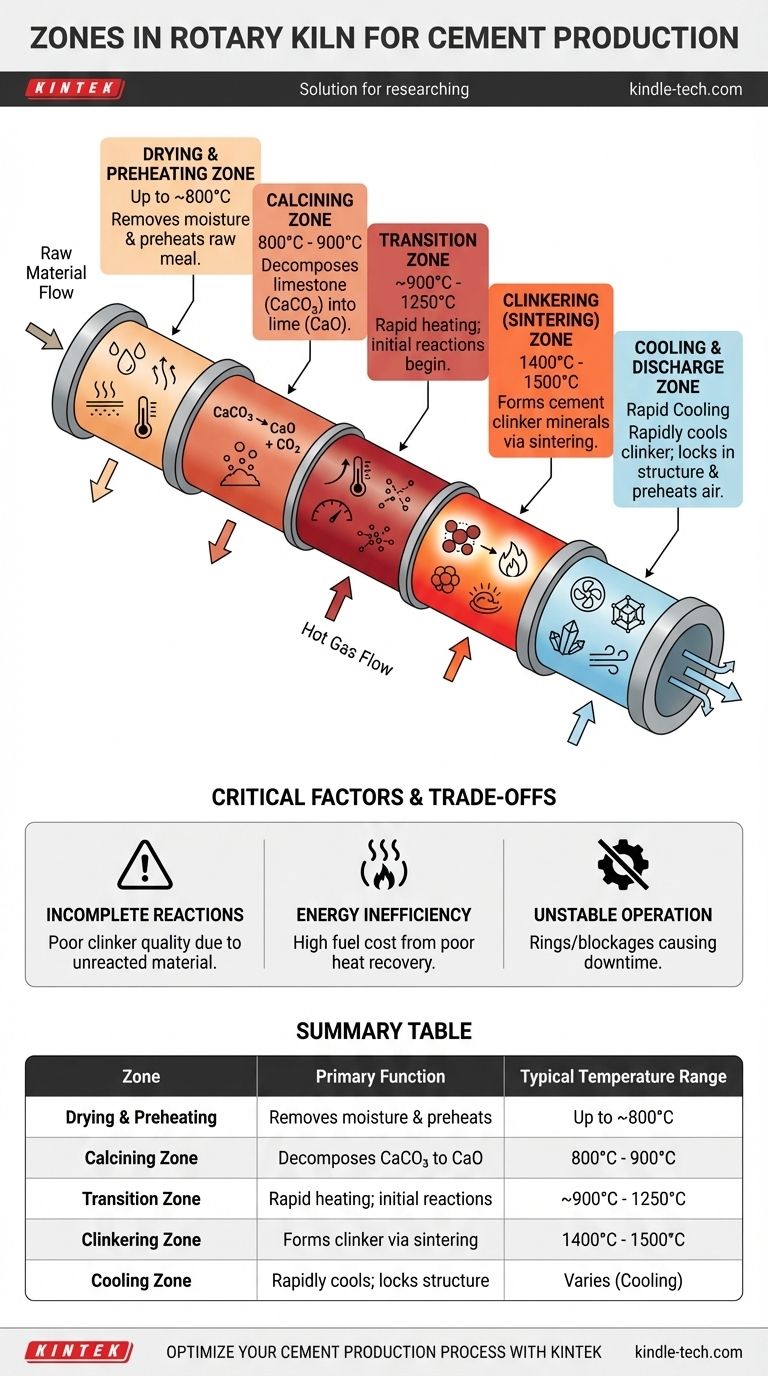

原料の旅:ゾーンごとの内訳

原料が傾斜した回転キルンを下降するにつれて、いくつかの明確な熱環境を通過します。各ゾーンは、原料ミールから最終クリンカーへの変換において特定のタスクを実行するように設計されています。

乾燥・予熱ゾーン

これは、原料がキルンの上端に入るところの最初のセクションです。その主な機能は、混合物から残っている自由水をすべて除去することです。

キルンの下部にあるより高温のゾーンから流れる熱いガスが材料を数百度の摂氏に加熱し、次の重要な段階の準備をします。現代の乾式プロセスキルンでは、この作業の多くは、材料がキルン自体に入る前に、別の予熱タワーで行われます。

焼成ゾーン

このゾーンでは、通常800°Cから900°Cの間の温度で最初の主要な化学変換が発生します。

ここで、原料混合物中の石灰石(炭酸カルシウム、CaCO₃)が分解し、二酸化炭素(CO₂)を放出し、酸化カルシウム(CaO)、すなわち生石灰が残ります。このステップは巨大なエネルギーシンクであり、キルンの全燃料投入量のかなりの部分を消費します。

遷移ゾーン

焼成後、材料は温度が急速に上昇する遷移ゾーンを通過します。

このセクションはブリッジとして機能し、材料がキルンの最も激しい部分に入る前に十分に加熱されていることを保証します。生石灰と他の鉱物との間の初期の反応がここで起こり始めます。

クリンカー化(焼結)ゾーン

ここはキルンの心臓部であり、最も高温のセクションで、温度は1400°Cから1500°Cに達します。

このゾーンでは、酸化カルシウムが混合物中のシリカ、アルミナ、酸化鉄と反応し、セメントに強度を与える最終的な結晶性化合物が形成されます。この融合プロセスは焼結として知られ、生成された結節状の生成物はクリンカーと呼ばれます。

冷却・排出ゾーン

白熱したクリンカーがキルンから排出されると、特殊なクーラーに入ります。クリンカー鉱物の望ましい結晶構造を固定するためには、急速な冷却が不可欠です。このプロセスはまた、キルンの燃焼空気を予熱し、かなりの量のエネルギーを回収します。

トレードオフと重要な要素の理解

これらのゾーンの制御は複雑なバランス作業です。各ゾーンの明確なプロファイルを維持できないと、効率、コスト、およびセメントの最終品質に直接影響します。

不完全な反応

材料が焼成ゾーンを速すぎたり、温度が低すぎたりして通過すると、すべてのCaCO₃が分解するわけではありません。この未反応の材料がクリンカー化ゾーンに入り、デリケートな化学反応を乱し、品質の悪いクリンカーになります。

エネルギーの非効率性

ゾーンシステムは最大の熱回収のために設計されています。クリンカー化ゾーンからの高温排ガスは、入ってくる原料ミールを予熱し、焼成するために使用されなければなりません。不適切な密閉や不適切な空気の流れは、この熱を浪費させ、燃料消費量を劇的に増加させます。

不安定なキルン運転

いずれかのゾーンの温度プロファイルを適切に制御できないと、運転上の問題が発生する可能性があります。これには、キルン内部での大きなリングや閉塞の形成が含まれ、手動除去のために完全なシャットダウンを余儀なくされ、大幅なダウンタイムと生産損失につながります。

目標に合った正しい選択をする

各ゾーンの機能を理解することは、プラントオペレーターからプロセスエンジニアまで、セメント製造に関わるすべての人にとって不可欠です。

- 主な焦点が運転効率にある場合: 燃料コストを最小限に抑える鍵となるため、焼成ゾーンとクリンカー化ゾーン間のエネルギーバランスに最も注意を払います。

- 主な焦点が製品品質にある場合: クリンカー化ゾーンの温度と滞留時間は、目的のセメント鉱物の完全な形成を保証するための最も重要な変数です。

- 主な焦点がトラブルシューティングにある場合: 閉塞、非効率的な燃焼、または不十分なクリンカー化学などの問題を迅速に診断するために、どのゾーンが目標パラメータから逸脱しているかを分析します。

結局のところ、ゾーン設計は単純なキルンを正確で効率的な化学工学機器に変えます。

要約表:

| ゾーン | 主な機能 | 典型的な温度範囲 |

|---|---|---|

| 乾燥・予熱 | 水分を除去し、原料ミールを予熱する | 最大約800°C |

| 焼成ゾーン | 石灰石(CaCO₃)を生石灰(CaO)に分解する | 800°C - 900°C |

| 遷移ゾーン | 材料を急速に加熱する。初期反応が始まる | 約900°C - 1250°C |

| クリンカー化ゾーン | 焼結によりセメントクリンカー鉱物を形成する | 1400°C - 1500°C |

| 冷却ゾーン | クリンカーを急速に冷却し、鉱物構造を固定する | 変動(冷却) |

KINTEKでセメント製造プロセスを最適化

ロータリーキルンの正確な熱ゾーンを理解することは、効率を最大化し、優れたクリンカー品質を確保するための第一歩です。KINTEKは、原料の分析、プロセス条件の監視、最終製品品質の試験に不可欠な高性能ラボ機器と消耗品の提供を専門としています。

運転効率、製品品質、トラブルシューティングのいずれに重点を置く場合でも、当社のソリューションは、ワールドクラスのセメント製造業務をサポートするために必要な精度と信頼性を提供します。

プロセス制御と製品品質の向上にご関心はありますか? 当社の専門家に今すぐお問い合わせいただき、KINTEKのラボ機器がお客様固有のセメント製造の課題にどのように対応できるかをご相談ください。

ビジュアルガイド

関連製品

- 電気ロータリーキルン熱分解炉プラントマシンカルサイナー小型ロータリーキルン回転炉

- 電気ロータリーキルン連続稼働小型ロータリー炉加熱熱分解プラント

- ロータリーチューブファーネス分割マルチ加熱ゾーン回転チューブファーネス

- 活性炭再生用電気ロータリーキルン小型ロータリー炉

- 真空シール連続稼働ロータリーチューブ炉 回転チューブ炉